- Tutorial nº 97 -

Adaptación de Vehículos para Personas

con Movilidad Reducida

Índice de contenidos:

1- Introducción

1.1- Generalidades

1.2- Información previa

2- Sistemas de retención de sillas de ruedas y su ocupante

2.1- Tipos

2.2- Anclaje de los sistemas de retención

2.3- Posición de los puntos de anclaje

2.4- Resistencia y diseño de los puntos de anclaje

3- Instalación de plataforma elevadora

3.1- Estructura portante

3.2- Actuadores eléctricos

4- Sistema eléctrico y de control

4.1- Introducción

4.2- Consumo energético

4.3- Instalación eléctrica

4.4- Sistema de control

5- Adaptación del depósito de combustible

5.1- Lugar de emplazamiento

5.2- Instalación del depósito

DESARROLLO DEL CONTENIDO

1- Introducción

1.1- Generalidades

En este tutorial se va a exponer cómo llevar a cabo la adaptación de vehículos para permitir el acceso y el transporte seguro de personas que presentan una movilidad reducida y que además son usuarias de sillas de rueda.

Entre las reformas que son necesarias realizar para hacer un vehículo accesible a personas con movilidad reducida están:

|

Instalación de rampas para facilitar el acceso de sillas de ruedas al interior del vehículo. |

|

Instalación de guías en el piso del vehículo para la sujeción de sillas de ruedas. |

|

Instalación de plataformas elevadoras automáticas. |

|

Rebajes del piso del vehículo para aumentar la altura libre interior del habitáculo. |

Además de las anteriores, existen otras muchas posibles modificaciones en el diseño de la carrocería del vehículo para adaptarlo a las necesidades del usuario, como puedan ser la instalación de escalón retráctil para facilitar el acceso a su interior, adaptaciones de los pedales de freno, acelerador o embrague, ayudas al volante, asientos móviles, etc.

En otras ocasiones, la instalación de los anteriores elementos para hacer más accesible el vehículo interfiere con otros componentes, los cuales deben ser modificados en su diseño o estructura, o bien cambiados de su ubicación original, como por ejemplo, la modificación de la posición de la rueda de repuesto, el rediseño o modificación del depósito de combustible o del portón trasero que permita el acceso de personas en silla de ruedas, etc.

1.2- Información previa

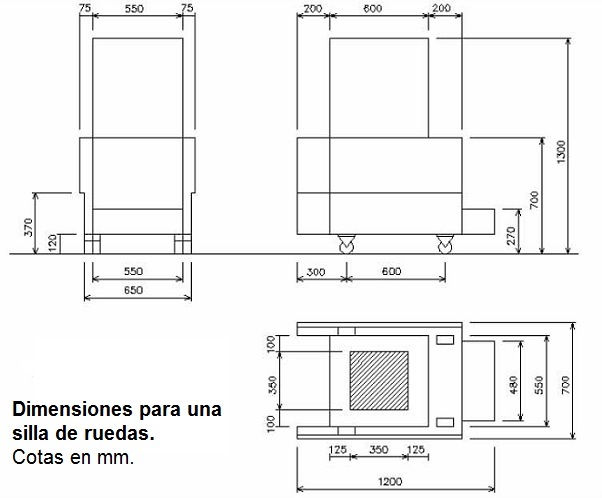

Una persona con movilidad reducida y usuaria habitual de una silla de ruedas deberá ser capaz de acceder al interior de un vehículo con su silla, para lo cual será necesario conocer las dimensiones y medidas normalizadas de éstas.

La norma UNE 26494 indica las dimensiones estándar para una silla de ruedas, según la figura adjunta.

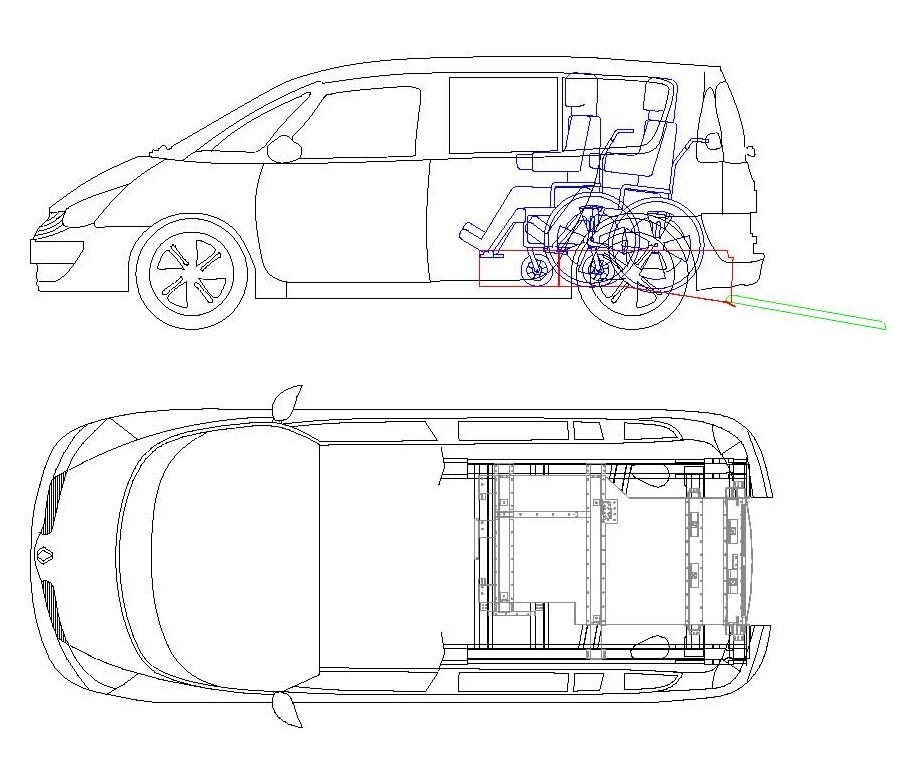

El acceso al interior del vehículo por parte de personas en silla de ruedas se realiza mediante la instalación de rampas o plataformas de acceso, que pueden ser manuales o automatizadas.

Una vez en el interior del vehículo el usuario permanecerá sentado en su silla de ruedas, por lo que habrá que realizar modificaciones en el interior del habitáculo, a la vez que se incorporan nuevos elementos de seguridad pasiva adaptados al transporte de sillas de ruedas que permitan su sujeción y la de su ocupante.

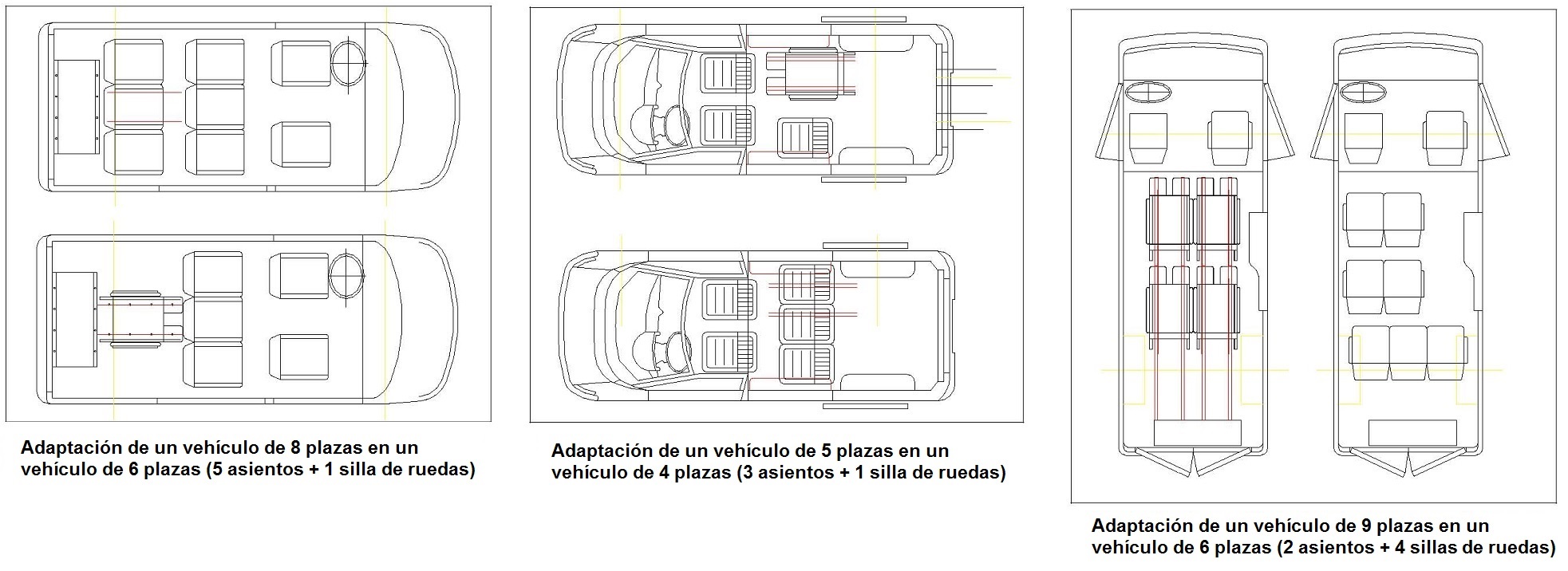

Por regla general, los vehículo más idóneos para llevar a cabo adaptaciones para el transporte de personas con movilidad reducida suelen ser los que dispongan de 6, 7 ó más plazas de asientos, o bien, vehículos tipo furgones.

Así, un vehículo de 7 plazas que originalmente presenta una configuración (2+3+2), es decir, la fila delantera con dos asientos más dos filas traseras para los asientos posteriores (de tres y dos plazas, respectivamente), se puede configurar de nuevo para albergar una plaza para un ocupante con silla de ruedas.

En este sentido, y para dar sitio al pasajero que viaja en silla de ruedas se eliminará la última fila de asientos, pasando a tener el vehículo una configuración 2+3+1.

Es por ello que, en general, se recomienda emplear para ser adpatados vehículos turismos que dispongan de 6, 7 ó más plazas de asientos, o bien furgonetas.

De esta manera se dispondrá de un habitáculo interior para los ocupantes lo suficientemente espacioso para llevar a cabo las modificaciones oportunas.

Además se recomienda que el vehículo disponga también de un portón o puerta trasera de acceso lo suficientemente espaciosa que permita la instalación de una rampa o plataforma elevadora.

No obstante, y dada la amplia gama de vehículos existentes, se permiten multitud de configuraciones posibles a la hora de llevar a cabo la adaptación de vehículos para el transporte de personas en silla de ruedas, según se aprecia en la figura que se adjunta.

Diversas configuraciones para la adpatación de vehículos en el transporte de silla de ruedas

En general, el acceso de la silla de ruedas al interior del habitáculo se realizará por el portón trasero del vehículo.

En ocasiones, el habitáculo del vehículo no dispone de la altura libre interior necesaria que permita albergar a una persona sentada en su silla de ruedas, por lo que habrá que rebajar el piso del habitáculo mediante un cajeado del mismo.

Realizar un cajeado del piso trasero de un vehículo es una reforma de suma importancia y que sólo se podrá realizar si no se afecta a los travesaños o vigas principales de la estructura del vehículo.

Por otro lado, realizar un cajeado al piso trasero también facilitará la instalación para la rampa de acceso para sillas de ruedas.

Para que el acceso sea posible mediante el uso de la rampa, se deberá recortar el parachoques trasero en una franja intermedia situada en la zona central del mismo.

Esta parte central del parachoques original se sustituirá por otra estructura que simule el parachoques trasero y que cumpla con su misión.

Generalmente el material de esta estructura estará realizada en fibra de vidrio reforzado y cubierto por chapa de acero. Se deberá procurar que la nueva estructura forme un conjunto de apariencia homogénea con el resto del parachoques trasero.

El cajeado del piso supone en la mayoría de las veces tener que cambiar de posición el emplazamiento de la rueda de repuesto por falta de espacio en la parte inferior del vehículo. Para ello, se suele instalar en uno de los laterales del interior del habitáculo, fijada a un nuevo soporte anclado al chasis del vehículo.

2- Sistemas de retención de sillas de ruedas y su ocupante

2.1- Tipos

A) Sistemas de retención para sillas de ruedas

En general se pueden distinguir dos grandes grupos de sistemas de retención para sillas de ruedas:

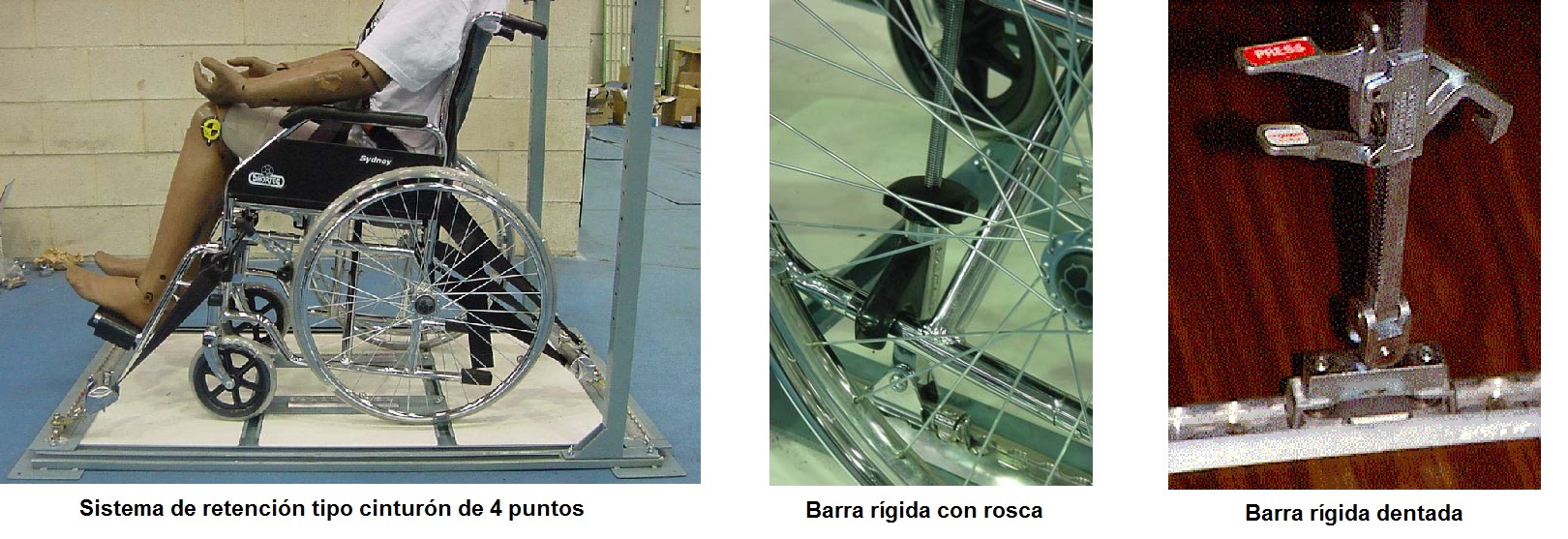

- Sistemas de retención de tipo flexibles. Estos tipos son normalmente de cinturón, aunque también los puede haber de cable. Estos sistemas de retención se anclan por uno de sus extremos a la estructura del bastidor de la silla de rueda mediante un gancho que tiene el cinturón, y por el otro al bastidor del vehículo.

En estos casos el habitáculo del vehículo incorpora elementos de anclaje repartidos por el suelo o en los laterales a los cuales se les puede anclar el sistema de retención.

Generalmente, el cinturón que ancla la silla de ruedas dispone de un dispositivo de tensado, bien mediante algún tipo de retractor o un tensor manual.

El tipo de sistema de retención de tipo cinturón más común es el llamado sistema de retención de 4 puntos. Este sistema consiste en dos cinturones que están anclados en la parte trasera de la silla y otros dos en la parte delantera.

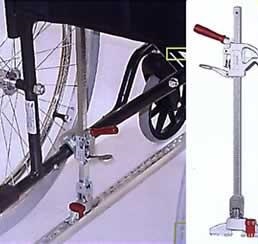

- Sistemas de retención rígidos. Normalmente están constituidos por barras rígidas que se anclan a la silla de ruedas, las cuales retienen mediante la sujeción del bastidor o de las ruedas.

Los más habituales son los de tipo de barra rígida vertical, consistentes en una barra roscada que incorpora una tuerca que al girarse desplaza un gancho que presiona hacia abajo la parte inferior del bastidor de la silla de ruedas, logrando así su retención.

Otros sistemas presentan una barra que es dentada (cremallera) y el gancho que presiona la parte inferior del bastidor de la silla de ruedas hacia abajo, queda enclavado a la parte dentada de la rueda mediante un dispositivo de tipo palanca.

Otro tipo de barras que también se utilizan son las horizontales, que sujetan presionando mediante distintos medios alguna parte de la estructura de la silla de ruedas.

En este tutorial, los sistemas de retención para sillas de ruedas que se van a considerar son los siguientes:

- Sistema de retención de tipo cinturón de 4 puntos

- Sistema de retención de tipo barras rígidas

B) Sistemas de retención para ocupantes

Todos los sistemas de retención para los ocupantes de la silla de ruedas son de tipo cinturón, similares a los que normalmente se emplean en los vehículos, con la peculiaridad que en algunos casos comparten anclaje con el sistema de retención de la silla de ruedas.

Los sistemas de retención del ocupante de la silla de ruedas se clasifican en:

- Cinturón con 2 puntos de anclaje: son cinturones pélvicos o subabdominales. Estos tipos sólo retienen la cintura del ocupante y se anclan, o bien a la estructura del vehículo o a alguna parte de los cinturones de la silla de ruedas, en caso que éste sea el sistema de retención de la silla. El inconveniente de estos sistemas es que no limitan el desplazamiento de la parte superior del ocupante.

- Cinturón de 3 puntos: estos cinturones constan de un cinturón pélvico y de un cinturón de torso. El cinturón de torso puede tener reenvío y retractor igual que el de los vehículos para asientos de serie, o bien puede tener un punto de anclaje fijo en la estructura del vehículo. La unión entre el cinturón de torso y el pélvico se puede realizar, bien por que el cinturón pélvico sea independiente del de torso y se una en un determinado punto, o bien que el cinturón pélvico sea a su vez el de torso y se unan ambos mediante una hebilla que tiene un reenvío.

- Cinturón de 4 puntos (arnés): estos cinturones están formados además de por el cinturón pélvico, por dos cinturones de torso que se unen a los cinturones pélvicos.

Los cinturones de los ocupantes de las sillas de ruedas, normalmente tienen acoplamientos especiales para que se puedan desmontar de los puntos de anclaje y también para que se pueda variar las posiciones de éstos en función de las características del transporte y del usuario.

2.2- Anclaje de los sistemas de retención

En general, los anclajes tanto de los sistemas de retención de la silla de ruedas como de los cinturones del ocupante se distribuyen, bien por el piso del vehículo, o bien por las paredes laterales o techo de éste.

Los anclajes situados en el piso del vehículo de los sistemas de retención de la silla de ruedas y de su ocupante pueden seguir distintas soluciones constructivas:

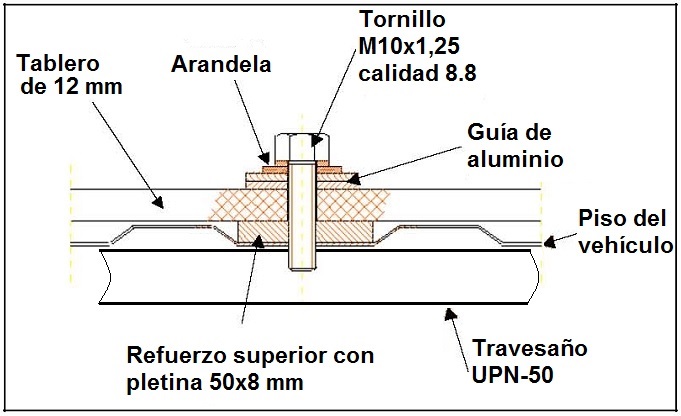

• mediante guía de aluminio atornillada + refuerzo unido al piso del vehículo

• anclaje tipo gancho atornillado + refuerzo unido al piso del vehículo

Por otro lado, los anclajes situados en las paredes laterales o techo del vehículo servirán para la sujeción del ocupante de la silla de ruedas, pudiendo adoptar distintas soluciones constructivas:

• mediante guía de aluminio atornillada + refuerzo unido al lateral o techo del vehículo

• mediante pletina en el extremo del cinturón atornillada + refuerzo unido al lateral o techo del vehículo

• mediante pletina en el reenvío del cinturón atornillada + refuerzo unido al lateral o techo del vehículo

En este tutorial, y dado que son los sistemas más utilizados, se estudiarán los sistemas de retención de dos puntos de anclaje para el sistema de retención del ocupante, y los sistemas de retención de tipo cinturón de 4 puntos y de barras rígidas para la silla de ruedas, situándose para estos casos los anclajes en el piso del vehículo, y constarán de guía de aluminio atornillada al piso y refuerzo del mismo.

2.3- Posición de los puntos de anclaje

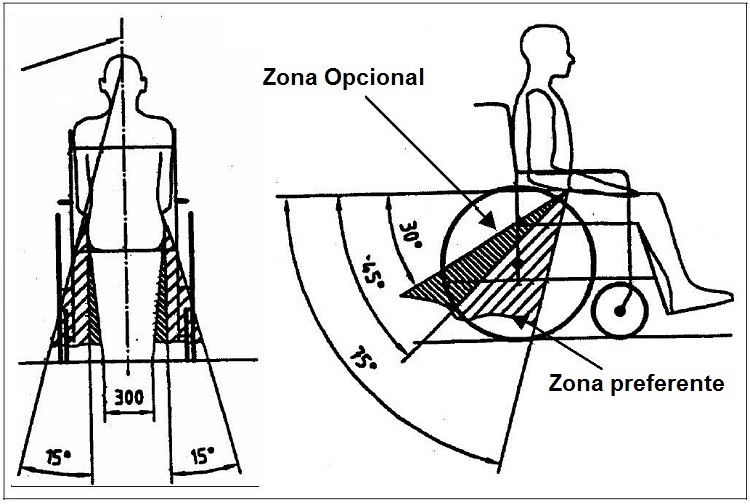

Situar en la posición correcta los puntos de anclaje para los sistemas de retención de la silla de ruedas y su ocupante es fundamental para asegura una correcta protección de los pasajeros del vehículo.

Si la posición de los puntos de anclaje no fuera la correcta, las fuerzas que transmiten los cinturones de retención podría causar lesiones graves en los pasajeros.

Siguiendo las recomendaciones de la Norma ISO 10542: "Sistemas de retención del ocupante y de sujeción de la silla de ruedas para vehículos automóviles", la posición de los puntos de anclaje para los cinturones de los ocupantes de sillas de rueda de tipo pélvico serán tales que los extremos del cinturón próximos al anclaje se encuentren dentro de las zonas indicadas de la figura adjunta.

Por otro lado, en la parte 1 de la Norma ISO 10542 se definen los requisitos para todos los sistemas de retención de silla de ruedas y de su ocupante, en los cuales el sistema de retención del ocupante es de tipo cinturón.

También se especifican requisitos de funcionamiento, de identificación, de etiquetado y advertencias de los sistemas de retención. Esta Norma está hecha pensando en la protección de un ocupante de silla de ruedas adulto ante la situación de un impacto frontal.

El tipo de silla de ruedas que se retiene podrá ser tanto manual como eléctrica.

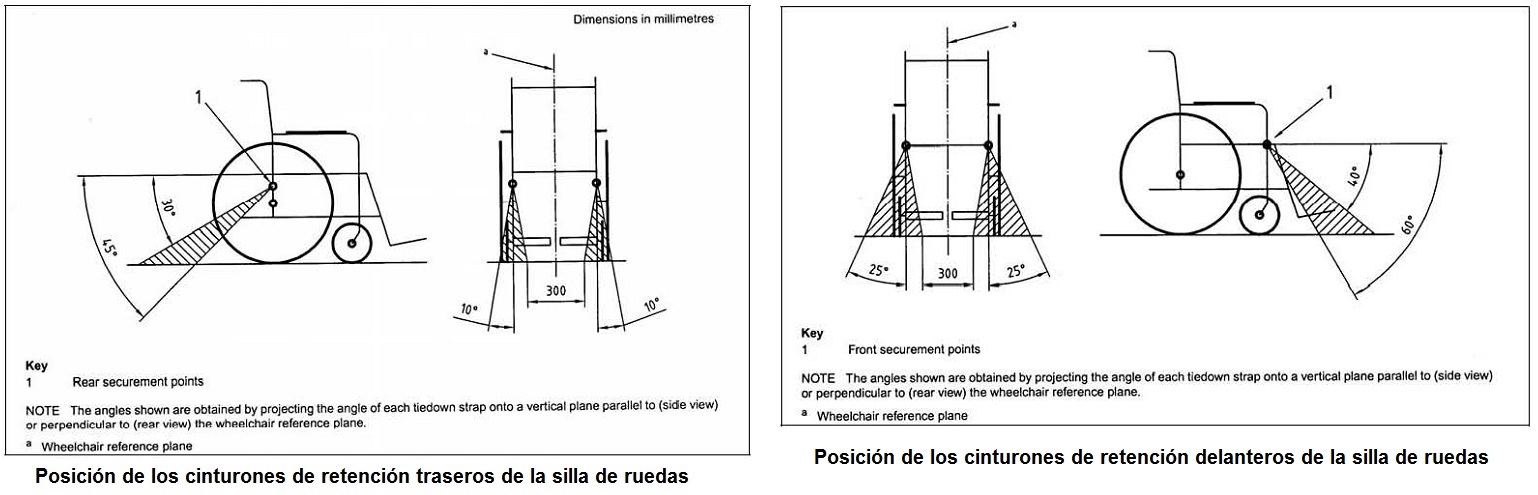

Además, en el caso de los sistemas de retención de sillas de ruedas, parece evidente que dependiendo del tipo de sistema de retención elegido la posición de los puntos de anclaje podrá ser diferente.

Así, para los sistemas de retención de tipo barras rígidas, la posición de los puntos de anclaje se situarán próximo al bastidor inferior de la silla de ruedas, que es donde normalmente se anclan estos elementos.

Estos anclajes se situarán en el piso del vehículo, manteniendo una distancia transversal entre línea de anclaje de entre 300 y 380 mm con el fin que pueda servir a la mayoría de sillas de ruedas.

En cambio, para los sistemas de retención de tipo cinturón de 4 puntos, y siguiendo las recomendaciones establecidas por la Norma ISO 10542, la posición de los anclajes deberá ser tal que los cinturones de anclaje de la silla de ruedas cumplan con lo que establece en la figura siguiente:

2.4- Resistencia y diseño de los puntos de anclaje

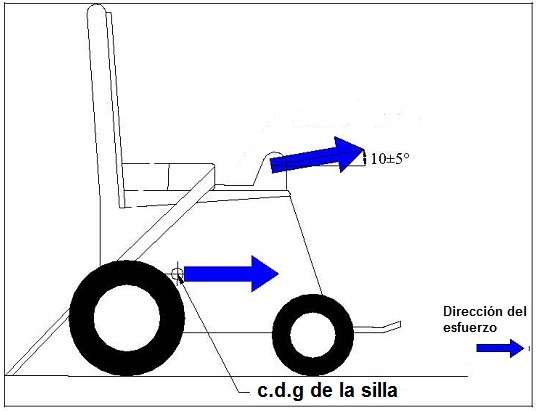

La Norma ISO 10542-1 define el tipo de ensayo dinámico que simula un impacto frontal, con objeto de validar los sistemas de retención de sillas de ruedas y sus ocupantes que se instalen en el interior de los vehículos automóviles.

En este sentido, la norma establece que los sistemas de retención que se empleen para sillas de ruedas, así como los cinturones de retención para sus ocupantes, deberán resistir las solicitaciones que se indican en las siguientes tablas, de forma simultáneas y al menos durante un periodo de tiempo no inferior a 200 ms de actuación de la fuerza:

Tabla 1. Valores de los esfuerzos actuantes en el cinturón del ocupante |

|||

|

Vehículos Tipo |

Vehículos Tipo |

Vehículos Tipo |

Cinturón subabdominal |

2.225 ± 20 daN |

1.110 ± 20 daN |

740 ± 20 daN |

Cinturón de tres ó cuatro puntos |

1.350 ± 20 daN, pélvico |

675 ± 20 daN, pélvico |

450 ± 20 daN, pélvico |

1.350 ± 20 daN, torso |

675 ± 20 daN, torso |

450 ± 20 daN, pélvico |

|

Tabla 2. Valores de los esfuerzos aplicados en la silla de ruedas |

|||

|

Vehículos Tipo |

Vehículos Tipo |

Vehículos Tipo |

Aplicado en el centro de gravedad de la silla de ruedas |

2.220 ± 20 daN |

1.110 ± 20 daN |

740 ± 20 daN |

(*) Para ver las categorías de vehículos M1, M2 y M3 se remite al lector a consulta el Tutorial nº 61 "Clasificación de las Categorías y Tipos de Vehículos".

Según los esfuerzos indicados en las tablas anteriores, los anclajes que se diseñen e instalen en el chasis de vehículos de categoría M1 (vehículos destinado al transporte de personas que tengan, como máximo, ocho plazas de asiento además de la del conductor), deberán ser capaces de resistir las siguientes acciones que serían transmitidas por los sistemas de retención:

• 2.225 daN sobre el cinturón subabdominal (dirección 10º sobre la horizontal), correspondiente al sistema de retención del ocupante;

• 2.220 daN (0º sobre la horizontal), correspondiente al sistema de retención de la silla de ruedas.

Como ya se apuntó anteriormente en este tutorial, y por ser además los sistemas de anclaje más utilizados, se estudiarán los localizados en el piso del vehículo.

Estos tipos de anclajes, en general, constarán de una guía de aluminio atornillada al piso del vehículo así como una estructura de refuerzo del mismo, ejecutada toda la reforma en la siguiente manera:

- Guías de aluminio dispuestas en sentido longitudinal y separadas transversalmente una guía de la otra una distancia entre 300 y 380 mm con el fin que pueda servir a la mayoría de sillas de ruedas.

Las guías irán fijadas al piso del vehículo mediante tornillos de fijación M8x1,25, calidad mínima 8.8, situados a lo largo de la guía a una distancia entre tornillos no mayor de 100 mm en sentido longitudinal.

Las guías instaladas serán de aleación de aluminio 6351-T6 (límite elástico 238 MPa; límite último de rotura 310 MPa) o de características mecánicas superiores.

- Refuerzo del piso del vehículo en el área donde se instalen las guías para el anclaje. El refuerzo del piso del vehículo donde quedará instalada la silla de ruedas se llevará a cabo como sigue:

• Refuerzo con pletina situado entre las guías de aluminio y el piso del vehículo consistente en una pletina de acero (calidad mínima S 275) de al menos 50 mm de ancho, espesor de 8 mm y de longitud igual a las guías bajo las que están situadas.

• Refuerzo inferior bajo el piso del vehículo mediante travesaños realizados con perfiles estructurales de acero (calidad mínima S 275) tipo UPN-50 ó de característica mecánicas similares. Dichos travesaños se unirán mecánicamente a los propios travesaños del vehículo.

• Sobre el piso original del vehículo, un tablero contrachapado de 12 mm de espesor que cubra el área donde se instale la silla de ruedas para dar uniformidad al piso.

Detalle del refuerzo del piso del vehículo

3- Instalación de plataforma elevadora

3.1- Estructura portante

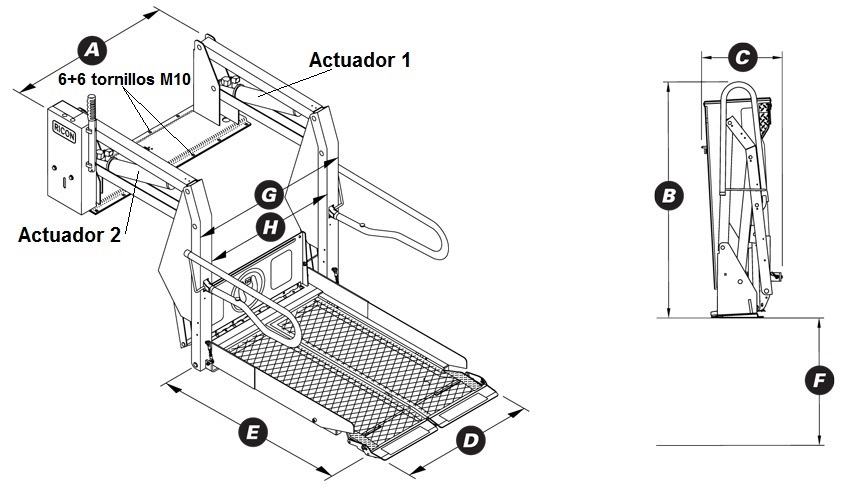

Para el acceso de la persona sentada en la silla de ruedas, se dispondrá en la parte trasera del vehículo de una plataforma elevadora eléctrica accionada por medio de unos actuadores lineales o pistones.

La plataforma estará dotada de brazos abatibles en cada lado para su accionamiento, mandados por sendos actuadores eléctricos de corriente continua a 12 ó 24 voltios, según el modelo, conectados al circuito eléctrico del vehículo.

La plataforma, con una superficie útil de 660x965 mm ó de 762x1067 mm, según modelo, deberá estar fabricada en aleaciones comerciales de aluminio de alta resistencia, que ofrezcan durabilidad, resistencia y poco peso.

En concreto, para el plato o piso de la plataforma se recomienda emplear chapas de aleación de aluminio según EN-7020, de 5 mm de espesor, con la superficie del piso grecada para evitar resbalamientos.

Las plataformas elevadoras empleadas comúnmente en vehículos tienen una capacidad de elevación de hasta 350 kg.

Tabla 3. Dimensiones de la Plataforma Elevadora |

||||||||

Modelo |

Anchura Total |

Altura plataforma recogida (mm.) |

Profundidad plataforma recogida (mm.) |

Anchura del plato |

Longitud del plato |

Desplazamiento vertical |

Anchura total desplazable (mm.) |

Anchura total desplazable (mm.) |

|

A |

B |

C |

D |

E |

F |

G |

H |

S1132 |

1041 |

1041 |

495 |

660 |

965 |

686 |

851 |

686 |

S1231 |

1143 |

1130 |

546 |

762 |

1067 |

787 |

953 |

787 |

La base de la plataforma irá fijada al piso del vehículo mediante tornillos de fijación M10x1,5, calidad mínima 8.8, repartido de forma simétrica alrededor del contorno de la base como se muestra en la figura anterior.

Al igual que para la instalación de las guías de anclaje para la silla de ruedas, se reforzará el piso del habitáculo del vehículo en la zona donde se realice el anclaje de la base de la plataforma.

3.2- Actuadores eléctricos

Para el accionar el movimiento de la plataforma se emplearán actuadores lineales, capaces de transformar el movimiento del eje de salida de un pequeño motor eléctrico de corriente continua (DC), que a través de un juego de engranajes y un tornillo sin fin, se transforma en un movimiento lineal de vaivén de un pistón que acciona los brazos de la plataforma.

En esta ocasión se empleará actuadores de la casa Linak, en concreto el modelo LA34, fabricado su estructura y carcasa en un compuesto plástico de bajo peso.

Este actuador ofrece una capacidad de empuje de hasta 10.000 N a una velocidad de 5 mm/s y un consumo de energía aproximado de 7 A.

A continuación, se indican otras características técnicas que ofrece este tipo de actuador:

• Tensión de alimentación: 24/12 V DC

• Intensidad de corriente a plena carga: 15 A

• Clase de protección: IP54

• Máximo esfuerzo a tracción: 6.000 N

• Máximo esfuerzo a compresión: 7.000 N

• Velocidad en vacío: 10 mm/s

• Velocidad a plena carga: 5,2 mm/s

• Radio del pistón: 12 mm

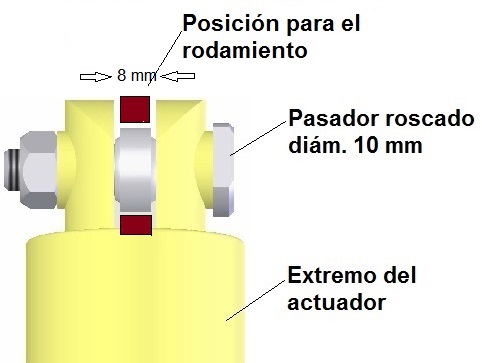

- Apoyos de los actuadores

Cada actuador dispondrá en sus extremos de bridas de apoyo con un taladro pasante de 10,2 mm para que pueda pasar un vástago o pasador roscado de 10 mm de diámetro a modo de eje de articulación del actuador. Dicho pasador, según DIN 1445 será de acero 11SMnPb30 (1.0718).

Del catálogo comercial del suministrador de rodamientos MB se selecciona un rodamiento de ancho 8 mm y diámetro para el alojamiento del eje de 10 mm.

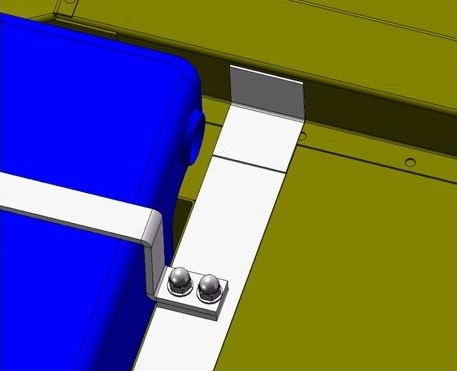

Dichos rodamientos se ajustarán en los extremos de cada actuador, como se indica en la figura adjunta, de modo que el extremo del actuador funcione como una articulación que le permita girar durante los movimientos de elevación o descenso de la plataforma.

El rodamiento seleccionado ofrece una capacidad de carga estática de 12.500 N y tolera un ángulo de desalineación de 13º.

4- Sistema eléctrico y de control

4.1- Introducción

En este apartado se expondrá cómo realizar la adaptación del sistema eléctrico del vehículo con objeto de dar servicio al sistema de elevación instalado.

Se indicará cómo dimensionar el cableado y protección eléctrica de la instalación, así como el sistema de control necesario para que los movimientos de los actuadores durante las fases de elevación y descenso de la plataforma elevadora se realicen de forma coordinada y segura.

4.2- Consumo energético

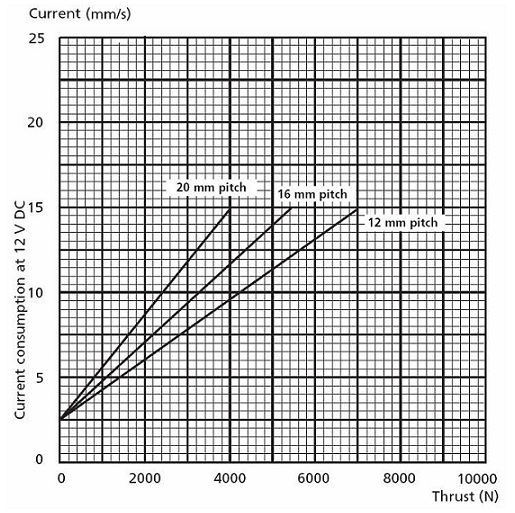

El consumo de energía viene determinado por los actuadores que accionan el movimiento de elevación y descenso de la plataforma.

En este sentido la gráfica adjunta indica el consumo de los actuadores que se han seleccionado de una conocida casa comercial.

Según indica la gráfica, y considerando la situación más desfavorable que pueda presentarse, se obtiene un consumo máximo por actuador de 15 A (180 W).

Dado que el sistema de elevación de la plataforma dispone de dos actuadores, la batería que alimenta el sistema eléctrico del vehículo deberá ser capaz de entregar una potencia adicional de 360 W y 30 A de corriente.

De lo anterior se deduce que en vehículos que tengan instalados una batería con una capacidad de al menos 80 A, podrán hacer frente al suministro adicional que supone el sistema de elevación instalado.

En caso contrario, haría falta colocar otra batería adicional, conectada en paralelo con la del vehículo, para aumentar la capacidad de suministro hasta el valor necesario para accionar la plataforma.

Para más información sobre el conexionado de baterías e información general sobre instalaciones eléctricas en vehículos, se remite el lector a consultar el Tutorial nº 70 "Instalaciones Eléctricas en Vehículos".

4.3- Instalación eléctrica

El consumo de energía vendrá determinado por los actuadores que accionan el movimiento de elevación y descenso de la plataforma. Como el sistema consta dos actuadores eléctricos, la instalación partirá desde la batería del vehículo con un cable bipolar (positivo+negativo) común para ambos hasta llegar a una regleta de bifurcación, desde donde se derivarán dos líneas de cables, cada una hacia cada actuador.

El cable que alimenta a cada actuador deberá ser capaz de soportar una corriente de 15 A, mientras que el cable común que parte desde la batería del vehículo deberá satisfacer un consumo global de 30 A.

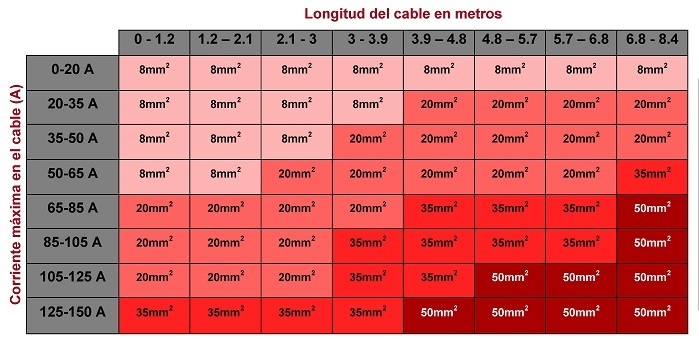

Para el cálculo de la sección de los cables en una instalación eléctrica realizada en vehículos, se adjunta la siguiente tabla donde, en función de la longitud del cable de alimentación requerido y la intensidad de corriente que debe suministrar (amperaje), se obtiene la sección correcta de cable que se ha de instalar.

La tabla adjunta garantiza, para el caso que se use cables de cobre, una caída de tensión en toda la longitud considerada del cable menor a 0,5 V, debido a la resistencia propia del mismo.

En la tabla anterior, la medida de la sección del cable se proporciona en mm2, unidad de medida utilizada en la unión europea para los cables eléctricos.

No obstante, es frecuente encontrar los valores de secciones de cable en la unidad de medida AWG (American Wire Gauge), que es la empleada precisamente en los Estados Unidos de América.

A continuación, se proporciona para mayor utilidad una tabla de conversión de AWG a mm2 para su conocimiento y uso:

Tabla 4. Tabla de conversión AWG - mm2 |

||||||||||

AWG |

16 |

14 |

12 |

10 |

8 |

6 |

4 |

2 |

0 |

00 |

mm2 |

1,5 |

2,5 |

3,5 |

6 |

8 |

12 |

20 |

35 |

50 |

70 |

Empleando las tablas anteriores, se resume a continuación el dimensionado del cableado necesario para la instalación de la plataforma elevadora:

Tabla 5. Dimensionado de la instalación eléctrica |

||||

Tramo |

Longitud (metros) |

Intensidad (A) |

Sección de cable |

|

mm2 |

AWG |

|||

Común desde la batería |

3,5 |

30 |

8 |

8 |

Derivación a cada actuador |

1,5 |

15 |

8 |

8 |

4.4- Sistema de control

Por último, el sistema de elevación instalado deberá contar con un sistema de mando y control que satisfaga con los siguientes requisitos:

• Debe disponer de elementos de sensorización y maniobra.

• Ser capaz de detectar que se ha puesto el freno de estacionamiento del vehículo, antes de poder accionarse la plataforma de elevación.

• Disponga de bloqueo eléctrico/electrónico del sistema de elevación a realizar por el conductor desde su posición en el vehículo.

• Muestre en lugar visible para el conductor el indicador de carga de la batería.

• Detección de las posiciones inicial y final del actuador, y de la detección del nivel de suelo para facilitar el uso a diferentes niveles.

• Conexión automática de las luces de emergencia y de una señal acústica durante todo el ciclo de maniobra del sistema.

• Detención automática del sistema en las posiciones extremas.

• El mando que gobierne el movimiento deberá ser accionado ininterrumpidamente durante todo el espacio de tiempo que dure el movimiento de la plataforma, y en caso de dejarse de accionar el mando, el sistema deberá ser capaz de detener el movimiento de la plataforma y mantenerla fija en la posición.

5- Adaptación del depósito de combustible

5.1- Lugar de emplazamiento

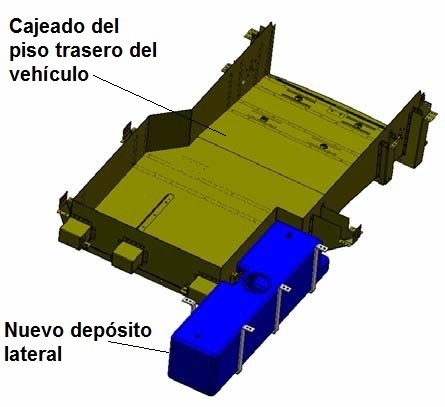

La ejecución de un cajeado en la parte trasera del piso para facilitar el acceso de la silla de ruedas al interior permite rebajar la cota de altura del suelo del habitáculo del vehículo.

Ello no deja espacio para albergar no sólo la rueda de repuesto, que habría que cambiarla de lugar y situarla en un lateral mediante soporte, sino también dejaría sin espacio suficiente la zona para albergar el depósito de combustible en los bajos del vehículo, tal y como viene instalado de fábrica.

Ello supone que se haga necesario desmontar el depósito de combustible del vehículo de su posición original y situarlo en otra posición que no interfiera con el sistema de elevación ni con el "kit" o cajón que rebaja el piso del habitáculo.

La mejor opción es situarlo en una posición lateral al cajeado del piso, tal como se muestra en la figura.

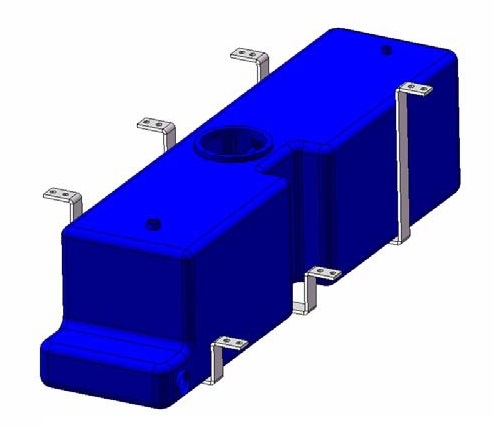

La solución adoptada permite instalar un nuevo depósito de combustible de una capacidad de 60 litros y un peso en vacío de 8,1 kg.

El nuevo depósito estará fabricado en polietileno de alta densidad, y de entre los suministradores de depósitos disponibles se ha seleccionado un depósito de polietileno de alta densidad DMDA-8904 NT 7, con un grosor de pared de 5 mm, suficiente para garantizar el cumplimiento de los ensayos de homologación para este tipo de componentes que exige la normativa.

5.2- Instalación del depósito

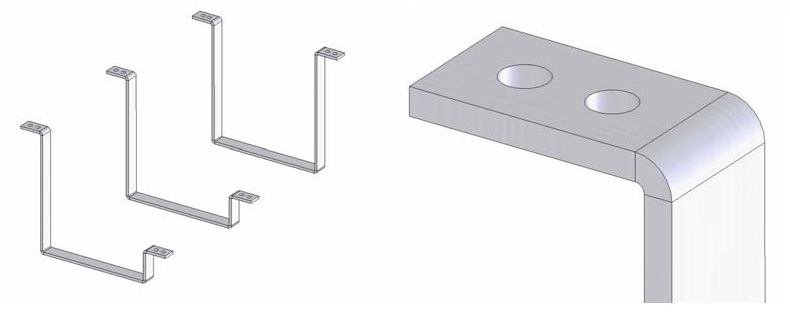

Para llevar a cabo la instalación del depósito de combustible se emplearán unos flejes transversales que lo sujetarán al chasis del vehículo.

Serán necesarios al menos 3 flejes, en forma de "U", para sostener el cuerpo del depósito, tal y como se muestra en la figura adjunta.

Los flejes estarán constituidos por unas tiras o pletinas de acero. Se recomienda emplear para las pletinas un acero conformado en frío calidad S 275 J0H, y que tengan una sección transversal al menos de 30x6 mm.

Para anclar dichas pletinas que soportan el depósito, se realizará en los extremos de éstas un par de agujeros para rosca de 10 mm.

En la ejecución de estos taladros se recomienda realizarlos de manera lo más simétricamente posible, con objeto de poder redistribuir mejor los esfuerzos derivados de la sujeción del depósito.

Mediante el empleo de espárragos roscados M10 con arandelas de calidad 10.5 y 2 mm de grosor, y tuercas de seguridad DIN 1587 de M10, todo ello en acero inoxidable tipo A2, se anclará las pletinas de sujeción del depósito al chasis del vehículo.

Para último, y para evitar roscar directamente en el chasis, se hará uso de otra pletina de al menos 5 mm de espesor en acero S 275 J0H que se soldará mediante soldadura eléctrica de hilo al chasis del vehículo, con objeto de poder roscar en ella los espárragos de sujeción del depósito.

>> FIN DEL TUTORIAL

Volver a

Tutoriales

Información y consulta:

Hermenegildo Rodríguez Galbarro

info@ingemecanica.com - Tel. 646 166 055