- Tutorial nº 74 -

Frenos de Disco en los Vehículos Automóviles

Índice de contenidos:

1- Generalidades

1.1- Introducción

1.2- Disco Vs. Tambor

1.3- Las Fuerzas de frenado

2- El sistema de frenos

2.1- Configuraciones

2.2- Servofreno

2.3- Bomba de freno o Cilindro principal

2.4- Corrector de frenada

2.5- Conductos, tuberías y latiguillos

2.6- El líquido de freno

3- Pastillas de frenos

3.1- Generalidades

3.2- Composición

3.3- Conjunto pinza-pastilla

3.4- Otros accesorios

4- Discos de frenos

4.1- Generalidades

4.2- Composición

4.3- Geometría

4.4- El disco ventilado

5- Diagnosis

DESARROLLO DEL CONTENIDO

1- Generalidades

1.1- Introducción

En todo proceso de frenado de un vehículo, se produce una transformación de la energía cinética acumulada debido a su velocidad en energía calorífica provocado por el rozamiento entre superficies, con el consiguiente aumento de la temperatura global del sistema. Este es el principio que rige para cualquier sistema de frenado en vehículos, tanto frenos de disco como para frenos de tambor.

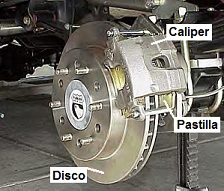

Para el caso concreto de los frenos de disco, objeto de este tutorial, este traspaso de energía se produce durante el contacto entre un elemento móvil que gira solidario a la rueda, el disco de freno, y otra parte fija anclada a la mangueta que soporta la rueda, el cuerpo de la pinza o caliper que contiene las pastillas de freno.

1.2- Disco Vs. Tambor

El sistema de frenos de disco se fue desarrollando a la vez que se iban fabricando automóviles cada vez más potentes y pesados, que necesitaran de una respuesta segura, rápida y fiable cuando se accionara su sistema de frenado. Es por tanto, el sistema de frenos de disco, una evolución de los sistemas de frenado en los automóviles y son muchas las ventajas que presentan frente a los tradicionales frenos de zapata y tambor, como a continuación se exponen.

Los frenos de discos constituyen un sistema más compacto, ligero de peso y que ocupa menos volumen que los frenos de tambor para iguales prestaciones. Y aunque la superficie de fricción en los frenos de disco suele ser menor a igualdad de tamaño (placa plana en el disco, curva en el tambor) supera al de tambor en resistencia al calentamiento, debido a que es posible una mayor ventilación del disco, al no trabajar encerrado como ocurre con los frenos de tambor. Además, las pastillas de los frenos de disco son más progresivas en la frenada, ya que no se acuñan como sucede con las zapatas y los tambores, dando como resultado una frenada más uniforme.

Otra de las ventajas de los frenos de disco como consecuencia de estar mejor ventilados, es que pueden ofrecer una frenada más enérgica, que se traduce en una menor distancia necesaria para la parada del vehículo. Esto es así, porque los elementos de fricción en el caso de los frenos de disco van montados al aire, que proporcionan una mejor refrigeración, por lo que la absorción de la energía cinética y su transformación en calor se puede realizar más rápidamente.

Por último, otra de las ventajas que merecen ser tenidas en cuenta en los frenos de disco, sobre todo en aquellos donde se usen pastillas de freno de cierta calidad cuyo coeficiente de fricción del material no se altere con la temperatura, es que en ellos no aparece el fenómeno de "fading" que suele presentarse con más asiduidad en los frenos de tambor.

El "fading" es uno de los fenómenos más peligroso que se pueden presentar en un sistema de frenado, ya que consiste en la pérdida de eficacia de la frenada cuando se calienta. Este fenómeno suele ocurrir por ejemplo en un frenado enérgico o en una situación con frenadas sucesivas (cuando se baja una pendiente pronunciada con el pedal de freno accionado). En este caso, la temperatura entre las superficies en fricción se eleva en gran medida (incluso, por encima de los 650 ºC).

Así, los frenos de tambor no dan abastos para evacuar con rapidez todo este calor que se genera. Como resultado el tambor se dilata alejando la superficie de adherencia del contacto con las zapatas, por lo que el vehículo podría quedar por momentos sin freno.

En el caso de los discos de frenos, si las pastillas empleadas son de buena calidad, su coeficiente de fricción, que en condiciones normales ronda un valor μ=0,45, al alcanzar unas temperaturas próximas a los 600-650 ºC comienza a bajar ligeramente, pero siempre manteniendo un valor superior a μ=0,35, por lo que la frenada es todavía efectiva y permite mantener el control del vehículo. Sólo en el caso que el material que compone las pastillas de freno sea de baja calidad tal que su coeficiente de fricción, por efecto de la temperatura, baje por debajo del límite de μ=0,25, entonces puede resultar peligroso, dado que no sería suficiente para mantener una frenada efectiva.

Recordar en todo caso, que el fenómeno "fading" es transitorio, es decir, un sistema de freno que se calienta en exceso y termina desarrollando el fenómeno de "fading", cuando se enfría (por ejemplo, dejando un tiempo sin accionar el pedal de freno) vuelve a su situación original, es decir, las pastillas recuperan su coeficiente de fricción normal y vuelven a ser operativas.

1.3- Las Fuerzas de frenado

En la mayoría de los vehículos turismos modernos todo el sistema mecánico y motor se localiza en la parte delantera del vehículo, por lo que la tara o peso en vacío se desplaza más hacia el tren delantero. De hecho, aproximadamente el 55% del peso recae sobre el eje delantero, mientras que el 45% lo hace sobre el eje trasero del vehículo. Este es un reparto de carga estático, con el vehículo en reposo o a velocidad uniforme, bastante aproximado para un gran número de vehículos.

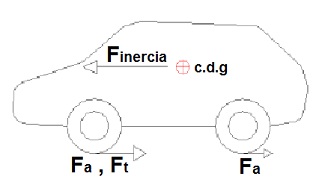

Pero la situación cambia radicalmente durante una frenada o desaceleración brusca, donde los efectos dinámicos originan la aparición de una nueva fuerza, la fuerza de inercia (proporcional a la masa del vehículo y su carga) que se suma a las fuerzas de adherencia (Fa) y de tracción de la rueda (Ft) y que va a incidir de manera decisiva en un nuevo reparto de cargas sobre los ejes del vehículo.

Figura 1. Esquema de fuerzas durante la frenada

En efecto, durante la frenada la fuerza de inercia, aplicada en el cendro de gravedad del vehículo (c.d.g.) origina un par de fuerzas con respecto al eje delantero que ocasiona el típico cabeceo hacia adelante.

Este fenómeno origina que prácticamente el 75% de la fuerza de inercia se descargue sobre el eje delantero sobrecargándolo, y sólo el 25% recaiga sobre el eje trasero. Por tanto, de este hecho se desprende que las necesidades de frenado en los ejes delanteros y traseros no son las mismas, siendo la fuerza de frenado necesaria a aplicar sobre las ruedas delanteras mayor que la fuerza de frenado necesaria en las ruedas traseras. Todo esto repercute evidentemente en los componentes del freno (disco y pastillas) que son más robustos y de mayor tamaño (también más caros) en las ruedas delanteras que los colocados en las ruedas traseras.

Pero, ¿cuál es el límite de la fuerza de frenado? La fuerza de frenado puede ir creciendo hasta igualar la fuerza de adherencia (Fa). La fuerza de adherencia de una rueda es igual al producto de la masa que gravita sobre esa rueda por el llamado coeficiente de adherencia, coeficiente que depende de los materiales que entran en contacto, esto es, neumático y tipo de pavimento.

Como la fuerza de adherencia depende de la carga que gravita sobre cada rueda, la fuerza de adherencia durante una frenada que se desarrolla en las ruedas traseras es menor que la desarrollada en las ruedas delanteras, y por lo tanto el valor máximo necesario de la fuerza de frenado también.

Coeficientes de adherencia máximo y de deslizamiento entre neumático y distintas superficies de rodadura |

||

Superficie de rodadura |

Coef. de adherencia |

Valor de deslizamiento |

Asfalto seco |

0,8-0,9 |

0,75 |

Suelos de hormigón (concreto) secos |

0,8-0,9 |

0,75 |

Asfalto mojado |

0,5-0,7 |

0,45-0,6 |

Suelos de hormigón mojado |

0,8 |

0,7 |

Grava |

0,6 |

0,55 |

Tierra seca |

0,68 |

0,65 |

Tierra húmeda |

0,55 |

0,4-0,5 |

Nieve dura |

0,2 |

0,15 |

Hielo |

0,1 |

0,07 |

Tabla 1. Coeficientes de adherencia máximo y de deslizamiento entre neumático y distintas superficies de rodadura

Cuando la fuerza de frenada llega a igualar a la fuerza de adherencia y la supera, la rueda deja de girar, se bloquea y se produce su deslizamiento sobre la calzada, a la vez que se produce una disminución del coeficiente de adherencia entre el neumático y el piso del pavimento, perdiéndose el control de la dirección del vehículo.

El bloqueo de las ruedas, en caso de producirse, es mucho más peligroso en las ruedas traseras que en las delanteras, dado que el vehículo tiende a girar sobre sí mismo. Es por ello que se tenga que controlar mucho la magnitud de la fuerza de frenado que se aplique a las ruedas traseras, que son menores como ya se ha apuntado anteriormente que las necesarias para las ruedas delanteras. En apartados posteriores se mostrarán componentes específicos del sistema de freno que controlarán el valor aplicado de la fuerza de frenado en las ruedas traseras.

2- El sistema de frenos

2.1- Configuraciones

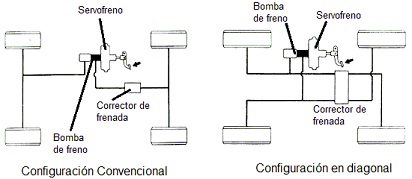

Como la reglamentación actual exige que, por motivos de seguridad, existan al menos dos circuitos independientes para el sistema de frenado, cada uno alimentado por un cilindro independiente desde la bomba de freno, los fabricantes de vehículos suelen adoptar algunas de las posibilidades que según la normativa DIN 74000 permite para los circuitos de frenos de un vehículo.

Estas configuraciones para los circuitos de freno se denominan mediante letras (II, X, HI, LL, HH) que recuerdan de algún modo la disposición de las tuberías de freno que enlazan la bomba o cilindro principal con los dispositivos de frenada emplazados en cada rueda.

De todas las distribuciones posibles, las más empleadas son dos: II y X. A continuación se estudian cada una de ellas:

• La configuración II o convencional, donde un circuito da servicio al sistema de frenos de las ruedas delanteras, y un segundo circuito a las ruedas traseras. Esta distribución es muy apropiada para aquellos vehículos con una acumulación de carga sobre la parte trasera.

• La configuración en X o en diagonal, donde un circuito actúa a la vez sobre la rueda delantera izquierda y sobre la trasera derecha, mientras que el otro circuito actúa sobre la rueda delantera derecha y la trasera izquierda. Esta configuración se suele emplear para vehículos con carga en la parte frontal, como ocurre en la mayoría de los vehículos turismos modernos donde motor, caja de cambio, embrague, transmisión se sitúan en la parte delantera.

Figura 2. Configuraciones "II" y en "X" para circuitos de frenos

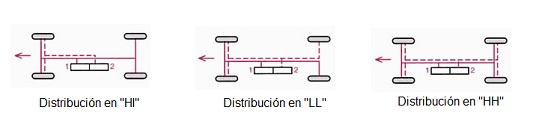

Aunque menos empleadas, a continuación también se indican las otras distribuciones posible para el circuito de freno:

• Distribución en HI: en este caso un circuito de freno actúa en los ejes delantero y trasero, mientras el otro sólo actúa en el eje delantero.

• Distribución en LL: con esta configuración cada circuito de freno actúa en el eje delantero completo y en una de las ruedas traseras.

• Distribución en HH: aquí cada circuito de freno actúa en el eje delantero y en el eje trasero a la vez.

Figura 3. Configuraciones "HI", "LL" y "HH" para circuitos de frenos

2.2- Servofreno

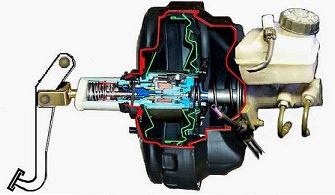

Si no existiera el servofreno, el esfuerzo que habría que hacer en el pedal de freno para activar los dispositivos de frenada situados en las ruedas sería enorme, dado que habría que presurizar todo el circuito hidráulico con el esfuerzo muscular del pie.

Afortunadamente, en los vehículos modernos existe un dispositivo, el servofreno, que multiplica el esfuerzo aplicado en el pedal con el pie. En la siguiente tabla, se indica a modo ilustrativo la presión que se consigue en el circuito hidráulico con el uso del servofreno y sin él, a partir de un esfuerzo aplicado sobre el pedal.

Presiones alcanzadas en el circuito hidráulico con y sin servofreno |

||

Fuerza sobre el pedal |

Presión en el circuito CON servofreno (bar) |

Presión en el circuito SIN servofreno (bar) |

0 |

0 |

0 |

10 |

30 |

13 |

20 |

65 |

24 |

30 |

104 |

34 |

40 |

118 |

44 |

50 |

130 |

53 |

60 |

140 |

63 |

70 |

150 |

75 |

80 |

160 |

86 |

90 |

170 |

100 |

100 |

180 |

113 |

Tabla 2. Presiones alcanzadas en el circuito hidráulico con y sin servofreno

Básicamente el servofreno es un dispositivo de ayuda, que se sitúa tras el pedal de freno y que permite reducir el esfuerzo que tendría que hacer el conductor al pisar el pedal con objeto de elevar la presión del líquido del circuito necesario para activar el dispositivo de frenada que se sitúa en la rueda.

Además, el servofreno no sólo actúa aumentando la presión del circuito hidráulico, sino que permite una mejor dosificación de la frenada.

En la siguiente figura se puede apreciar el montaje del conjunto de servofreno y bomba de freno, incluyendo también el depósito del líquido de freno.

Figura 4. Montaje de servofreno y bomba de freno, incluyendo depósito del líquido de freno

2.3- Bomba de freno o Cilindro principal

La bomba de freno o cilindro principal tiene la misión de suministrar la presión necesaria al líquido de freno que llena todo el circuito hidráulico con el fin de poder accionar los mecanismos de frenada situado en cada una de las ruedas del vehículo.

Básicamente consta de un cilindro principal por cuyo interior se desplaza un pistón que se mueve cuando se pisa el pedal de freno, y que consigue suministrar presión al líquido del circuito de freno. El depósito del líquido de freno se sitúa sobre la bomba de freno y puede ir separado del cilindro principal o formar un solo cuerpo con él.

Como la reglamentación actual exige el empleo de al menos dos circuitos independientes, las bombas de freno son del tipo tándem, es decir que en el cuerpo de la bomba se alojan dos pistones independientes, cada uno de los cuales suministra presión a uno de los dos circuitos.

En la figura siguiente se muestra en color amarillo las dos salidas desde la bomba de freno a cada uno de los circuitos independientes.

Figura 5. Bomba de freno con depósito para el líquido de frenos

Una operación de vital importancia para asegurar el buen funcionamiento de la bomba es su purgado. Mediante la purga se expulsa todo el aire que pudiera estar ocluido en forma de burbujas en el circuito del líquido de frenos.

Como se sabe el aire es un gas, y como todo gas es compresible. Es decir, que si existiesen burbujas de aire en el circuito de freno o el interior de la bomba, gran parte de la presión que da la bomba se emplearía en comprimir este aire por lo que no llegaría suficiente presión a las ruedas para activar los mecanismos de frenado.

2.4- Corrector de frenada

Como ya se ha visto en apartados anteriores, la fuerza de frenado que hay que aplicar en los ejes delantero y trasero de un vehículo turismo no es la misma, dado que esta fuerza va a estar condicionada por la carga total que soporta cada eje, que no es la misma.

Efectivamente, la carga que gravita sobre los ejes delantero y trasero de un vehículo es distinta, y además también va a depender si el vehículo circula vacío o cargado, bien con ocupantes o con carga en el maletero trasero.

A esta situación estática hay que sumarle la dinámica que supone una situación de frenada o desaceleración brusca, que como ya también se vio, supone que la fuerza de inercia (que es proporcional a la masa total del vehículo con su carga) no se reparte por igual entre los ejes delantero y trasero, sino que aproximadamente el 75% de la inercia sobrecarga el eje delantero y sólo un 25% recae sobre el eje trasero, aunque otros factores, como la brusquedad de la frenada o la altura a la que se sitúe el centro de gravedad del vehículo y su carga, pueden hacer variar estos porcentajes.

Por lo tanto, todo esto supone que la fuerza de frenado que tenga que desarrollar los frenos no va a ser la misma en los dos ejes, siendo de menor intensidad en el tren trasero que en el delantero. Así, si por el contrario las fuerzas de frenado aplicadas fueran iguales en el eje trasero que en el delantero, se estaría transmitiendo sobre el eje trasero una fuerza de frenado mayor a la necesaria, por lo que de inmediato produciría el bloqueo de las ruedas en el tren trasero, y el consiguiente peligro por pérdida de control del vehículo.

Por ello se hace necesario introducir un elemento más en los sistemas de frenada cuya función sea la de reducir o controlar la presión con que llega el líquido de freno al tren trasero hasta la justa y necesaria. Estos elementos son los llamados limitadores de frenada o correctores de presión.

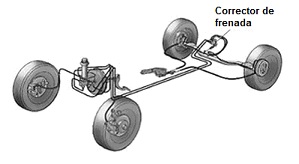

Figura 6. Posible emplazamiento del corrector de frenada

Existen diferentes tipos de correctores de frenada:

• Con punto de corte fijo: También llamado repartidores y afecta sólo al eje trasero. Básicamente consisten en una válvula que se tara a una presión máxima, de modo que la presión de frenado en el eje trasero se limita hasta ese máximo. El repartidor estará generalmente ubicado en el tren trasero y fijado a la carrocería del vehículo.

Se aplica generalmente a vehículos donde el reparto de pesos sobre los ejes y la altura de su centro de gravedad varía poco con la carga.

Figura 7. Válvula tipo repartidor de frenada y su ubicación en el vehículo

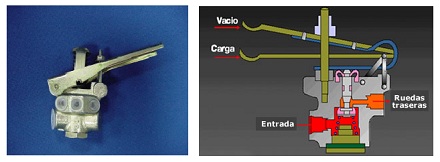

• De gravedad: De gran aplicación en los vehículos turismos modernos de motor y tracción delantera. En estos vehículos sobre el eje trasero apenas recae peso en vacío, y sin embargo cuando circulan cargados y con equipaje en el maletero, soportan más del 50% del peso total.

Por lo tanto, las variaciones de carga en el eje trasero serán muy importantes, y por lo tanto la fuerza de frenado necesaria variará mucho según el caso.

Para estas situaciones tienen gran aplicación los correctores de frenada de tipo de gravedad. Básicamente consisten en una válvula que disponga de un limitador de presión variable o accionador de tipo mecánico que abra más o menos la válvula en función del peso que recaiga sobre el tren trasero, de modo que ajuste la fuerza de frenado ejercida sobre el eje trasero a la carga que soporte.

Figura 8. Válvula correctora de frenada por gravedad

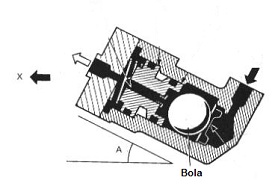

• Corrector de frenada por inercia: Consistente en una válvula de bola que está posicionada con un cierto ángulo (A) con respecto a la horizontal. Dependiendo del valor de la desaceleración del vehículo la bola se desplaza cerrando el paso del fluido hidráulico por lo que queda limitada la presión que llega a los frenos traseros.

Este tipo de corrector se fija al chasis del vehículo en una posición bien determinada según el modelo del vehículo y cerca de la bomba de frenos.

Figura 9. Válvula correctora de frenada por inercia

2.5- Conductos, tuberías y latiguillos

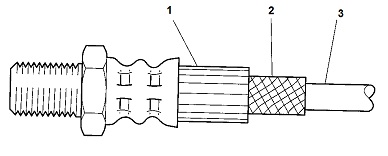

Las tuberías y los latiguillos son los encargados de conducir el líquido de frenos desde la bomba o cilindro principal hasta la entrada en los caliper donde se alojan las pastillas de freno en cada rueda. Dichos conductos deben ser de un diseño tal que soporten al menos la presión interna del líquido de freno durante una frenada brusca (que puede ser del orden de unos 100 bares-1.450 PSI), además de resistir la agresión medioambiental y otros agentes agresivos del entorno.

Las tuberías o conductos de freno normalmente son tubos de acero recubiertos de una capa exterior de polímero para resistir la corrosión, y abarcan todo el recorrido desde la salida de la bomba hasta las proximidades de cada rueda. El último tramo hasta la conexión con los caliper de la rueda se realiza mediante tubos flexibles (también llamados latiguillos), constituidos mediante una superposición de capas, según se comprueba en la figura siguiente.

Figura 10. Constitución de los latiguillos

La capa interior (3) del tubo flexible ha de ser resistente al líquido de frenos, generalmente constituido por una mezcla de aceite mineral. El material empleado es un polímero de mezcla de etileno propileno dieno (EPDM) que es muy poco permeable. El material de la capa intermedia (2) es de rayón que ofrece unas buenas cualidades de resistencia a la presión interna, que en ocasiones puede superar los 100 bares, aunque se diseñe para una presión de rotura de al menos unas 5 veces mayor. La capa exterior (1) suele estar compuesta por unas fundas de plástico o acero inoxidable enrollados alrededor de los mismos para dar protección adicional contra el choque de partículas duras y daños producido por piedras, agua, sal y demás contaminantes que puedan existir en la carretera.

2.6- El líquido de freno

El líquido de freno está constituido por una mezcla de alcohol con aceites minerales que rellena todo el entramado de tuberías que constituye el sistema de frenado, y que es el encargado de transmitir la presión hidrostática que genera la bomba de freno al accionar el pedal hasta los pistones, los cuales empujan las pastillas contra el disco de freno.

Todo líquido de freno debe satisfacer una serie de cualidades que garantice su buen comportamiento, a saber:

• Incompresible: que es una propiedad inherente a todos los líquidos.

• Temperatura de ebullición elevada: los líquidos empleados para los sistemas de freno de disco deben soportar unos rangos de temperaturas elevados (entre 230 y 240 ºC) que se alcanzan ante situaciones de frenadas bruscas. A estas temperaturas deben permanecer en estado líquido, sin entrar en ebullición cuando las solicitaciones de frenada sean muy exigentes, conservándose así la propiedad de incompresibilidad de los líquidos.

• Bajo punto de congelación: los líquidos de frenos deben ofrecer una temperatura de congelación por debajo de los -70 ºC.

• Baja viscosidad: que asegure un fácil desplazamiento por el circuito.

• Características lubricantes: los líquidos de freno deben actuar como lubricantes de componentes con los que entra en contacto, para asegurar una operación suave y uniforme del sistema de frenado.

• Anticorrosivo/antioxidante: los líquidos de freno deben combatir la corrosión y la oxidación de las tuberías del sistema de freno y de otros componentes.

• Químicamente estable: los líquidos de freno no deben ser activos químicamente ni reaccionar con los materiales con los que entra en contacto.

El principal inconveniente con que cuenta la mayoría de los líquidos de freno es su propiedad higroscópica, es decir, que tienen una gran capacidad de absorber agua. Esta agua lo puede absorber a partir de la humedad presente en el aire atmosférico.

Los inconvenientes que acarrea la presencia del agua en el líquido de freno son múltiples. Por un lado, por ejemplo si el contenido de agua alcanzase un porcentaje de tan sólo el 3% (que puede ocurrir a los 18 meses de funcionamiento), la temperatura de ebullición del líquido de freno podría caer entre 80 y 90 ºC de su valor máximo de diseño. Por otro lado, la presencia de agua en el líquido de freno genera problemas de compresibilidad, dado que al alcanzarse una temperatura superior a los 100 ºC en el circuito, el agua se evapora transformándose en vapor de agua, que es un gas y por tanto compresible, por lo que parte de la presión comunicada al líquido de freno se empleará en comprimir este vapor de agua, perdiendo eficiencia en el accionamiento de las pastillas de freno.

Los líquidos de frenos se identifican con las letras SAE (Sociedad de Ingenieros Automotrices) / DOT (Departamento de Transporte) que indican la naturaleza, mezcla y las características de actuación de esa marca de líquido en particular, según los tipos siguientes:

• DOT 3: Cuyo punto de ebullición es de 205 ºC. Aplicable en frenos convencionales.

• DOT 4: Cuyo punto de ebullición es de 255 ºC. Este tipo es el empleado en sistemas de freno tipo disco/tambor o disco/disco, sin ABS.

• DOT 5: Cuyo punto de ebullición es de 270ºC. Este tipo debe ser el utilizado para vehículos de altas prestaciones y aquellos que vayan dotados con sistemas ABS.

Figura 11. Envases típicos para líquidos de freno

3- Pastillas de frenos

3.1- Generalidades

Como ya se ha apuntado el sistema de frenado es el encargado de transformar toda la energía cinética que acumula el vehículo en movimiento en energía calorífica que habrá que disiparla de alguna manera hasta conseguir la detención total del vehículo.

Este trasvase de energía tiene lugar gracias al contacto que se establece entre el disco de freno que es la parte móvil solidaria a la rueda y las pastillas de freno que constituyen el elemento fijo unido a la estructura del vehículo a través del caliper.

Figura 12. Pastillas de frenos

Las pastillas de frenos actúan a modo de mordaza sobre le disco de freno al ser empujadas por pistones alojados en el caliper de la rueda.

Figura 13. Montaje de las pastillas de freno

Dada la función que deben desarrollar las pastillas de freno en el vehículo, éstas deben cumplir con una serie de propiedades y exigencias que a continuación se relacionan:

• El material del que esté hecho la pastilla de freno debe presentar un coeficiente de fricción elevado para que en su interacción con la superficie del disco pueda conseguir disminuir la velocidad de giro de la rueda en tiempo suficiente. Además, este coeficiente de fricción debe mantenerse lo más estable posible a cualquier rango de temperatura o presión.

• Por otro lado, el material de la pastilla debe presentar una gran resistencia a la abrasión y al desgaste que aumente su durabilidad.

• Asimismo, debe también presentar una cierta compresibilidad, tanto en frío como en caliente, que haga que el material absorba vibraciones e irregularidades cuando las superficies de las pastillas y disco entren en contacto.

• Por último, las pastillas de freno deben presentar una buena resistencia al choque y al cizallamiento, es decir, al esfuerzo en dirección tangencial que se origina debido al movimiento giratorio del disco que tiende a desgarrar y separar a la pastilla de su soporte.

Con el objetivo de asegurar en la fabricación de las pastillas de freno unos criterios mínimos de seguridad y eficacia, toda pastilla de freno que se comercialice en un estado miembro de la Unión Europea debe cumplir con la normativa ECE R-90, que se encuentra integrada en la directiva 98/12/EC.

La homologación de una pastilla bajo la norma ECE R-90 no sólo se realiza al material de fabricación mediante pruebas de laboratorios, sino que también se realizan ensayos en el tipo y modelo de vehículo donde se realizará su montaje.

Figura 14. Marcas de identificación y homologación en pastillas de freno

3.2- Composición

En el apartado anterior se ha visto cuál es la misión que debe desempeñar la pastilla en el sistema de frenos del vehículo. Para ello el material de fricción o cuerpo de la pastilla debe incluir en su composición una serie de elementos que aporten cada uno de ellos algunas de las propiedades que debe ofrecer una pastilla de freno.

En la actualidad la base en la composición de la gran mayoría de las pastillas de freno que existen en el mercado se compone de los siguientes elementos:

• Fibras: Actúan de armazón para aglutinar a los restantes elementos. Las más usadas son las de fibra de vidrio y las fibras de aramida entre las sintéticas, y las de lana de roca entre las fibras minerales.

• Aportes minerales: Para dotar al conjunto de resistencia mecánica, sobretodo resistencia a la abrasión y al cizallamiento, aún a altas temperaturas, se le añade un aporte de cargas con elementos minerales, como carbonatos, mica, talco, magnesita y otros.

• Aportes metálicos: Para homogeneizar el coeficiente de fricción y mejorar la evacuación del calor generado por el rozamiento de la pastilla, se añaden elementos metálicos en forma de polvo o virutas, de latón, cobre, bronce y otros metales.

• Lubricantes: Cuando las pastillas alcanzan elevadas temperaturas los lubricantes actúan impidiendo que las pastillas gripen o se queden pegadas al disco. Los lubricantes son añadidos en forma de polvo y suelen ser grafitos, cokes, sulfuros o antracitas.

• Elementos orgánicos: Aglomeran y mantienen unidos el resto de elementos. Con la temperatura el material orgánico fluye y liga el resto de elementos hasta que se polimerizan. Suelen emplearse diferentes tipos de cauchos, ceras, aceites o resinas fenólicas termoendurecibles.

• Elementos abrasivos: Aumentan el coeficiente de fricción entre la pastilla y el disco de freno. También debido al rozamiento entre la pastilla y el disco, estos elementos renuevan y limpian la superficie de contacto del disco, formándose una especie de nueva capa, conocida también como tercera capa.

3.3- Conjunto pinza-pastilla

Como ya se ha comentado, las pastillas de freno constituyen el elemento fijo del sistema de frenado, al estar alojadas en el interior del cuerpo de la pinza (también llamado caliper o mordaza) que va sujeto al puente o mangueta que soporta la rueda.

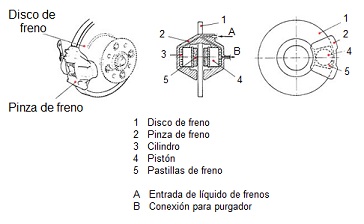

Por otro lado, las pastillas van unidas en el extremo de unos pistones que se desplazan por el interior de huecos cilíndricos practicados en el cuerpo de la pinza. El movimiento de los pistones se consigue por la presión que se transmite a través del líquido de freno que llega hasta la pinza por el latiguillo de freno que se conecta por el punto A, según la figura siguiente, a la pinza o mordaza.

Figura 15. Esquema de montaje de un sistema de frenos de disco

En todo sistema donde se incluya un circuito hidráulico para la transmisión de presión, como es el caso de los frenos de disco en un vehículo turismo, una cuestión de suma importancia es la de asegurar la ausencia de aire en todo el circuito hidráulico que constituye el líquido de freno. Por ello existen una serie de purgadores, tanto en la bomba como en las pinzas, con el fin de poder abrir el sistema por esos puntos y permitir la salida del aire que pueda acumularse en el circuito.

En la figura siguiente se muestra el despiece de una pinza o mordaza de freno, donde se incluyen otros elementos como las grupillas que sirven de retén de los pasadores e impiden que se salgan, o los propios pasadores que mantienen las pastillas en su posición y les sirven de guía.

Figura 16. Despiece de pinza de doble pistón

Por otro lado, según del método empleado para el anclaje de la pinza o mordaza a la mangueta de la rueda, se pueden distinguir los siguientes tipos de frenos de disco:

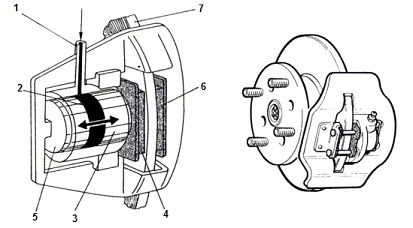

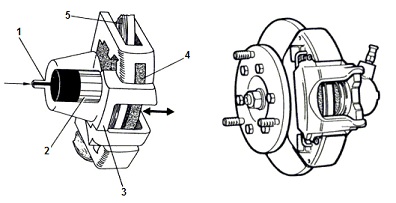

• De pinza deslizante: En este caso todo el conjunto de la pinza está provisto de un movimiento lateral que permite el deslizamiento de la pieza. Como puede verse en la figura siguiente, consta de dos pistones (3) y (5). La entrada de fluido hidráulico por el orificio (1) aumenta la presión de la cámara (2) y acciona simultáneamente los dos pistones.

Uno de los pistones, el señalado con (3), se aplica sobre la pastilla de freno (4) que tiene más próxima, mientras que el otro pistón (5) empuja, al ser accionado, sobre la misma estructura de la pinza haciendo que la otra pastilla (6) presione también sobre el disco de freno, señalado con (7).

El pequeño movimiento deslizante que puede realizar la pinza o mordaza permite su ajuste con respecto al giro del disco, de forma mucho más efectiva que si la pinza fuese fija.

Figura 17. Esquema de freno de disco con pinza deslizante

• De pinza oscilante: En este tipo de freno la mordaza o pinza se encuentra anclada mediante un perno (4) que le sirve también de eje de giro. La entrada del líquido de freno por (1) acciona el pistón (2), que obliga a la mordaza a desplazarse en dirección opuesta a la del movimiento del pistón, describiendo un pequeño giro alrededor del perno. Con ello la mordaza empuja a la pastilla opuesta contra el disco (5) quedando aprisionada entre las pastillas (3).

Figura 18. Esquema de freno de disco con pinza oscilante

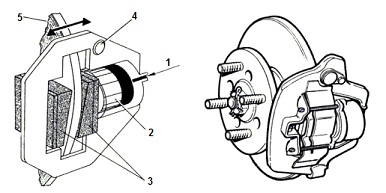

• De pinza flotante: Esta configuración de freno también es llamada de reacción. En este caso, el freno de disco de pinza flotante sólo utiliza un pistón (2), como puede apreciarse en la figura siguiente. La entrada del líquido de freno por (1) acciona el pistón (2) que aprieta la pastilla de freno correspondiente contra el disco (5).

La fuerza con la que el pistón aprieta la pastilla contra el disco de freno genera una fuerza opuesta o de reacción. Esa fuerza opuesta desplaza la pinza de freno y aplica la otra pastilla (4) contra el disco.

Si en el eje trasero se monta este sistema de pinza flotante, entonces se puede utilizar también como freno de estacionamiento (freno de mano) por activación mecánica.

Este es el sistema de frenado de disco más utilizado actualmente, debido a las ventajas que presenta con respecto a los otros sistemas anteriormente vistos.

Así, entre las ventajas está la de producir una menor fricción de la pinza en su deslizamiento, lo que supone un accionamiento más silencioso y equilibrado. Además retrasa el desgaste de las pastillas y hace que éste se produzca de una forma más uniformemente.

Figura 19. Esquema de freno de disco con pinza flotante

3.4- Otros accesorios

Cada fabricante implementa tras un periodo exhaustivo de ensayos otros componentes y accesorios al conjunto de las pastillas de freno con el fin de mejorar sus prestaciones. A continuación se expondrán algunos de los accesorios más importantes que suele llevar incorporado toda pastilla de freno.

• El soporte:

El soporte es una pieza metálica, fabricada generalmente por estampación, que permite mantener unida la pastilla al portapinzas del caliper.

Figura 20. Soporte para pastilla de freno

Son piezas metálicas pintadas con un barniz especial de alta resistencia para protegerlos de la corrosión, y sometidos posteriormente a un proceso de impregnación mediante resinas de gran adherencia, con el fin de garantizar la correcta fijación posterior de la pastilla al soporte.

• Láminas antirruidos:

Unidas al soporte mediante remaches o pegadas por medio de resinas fenólicas bajo tratamiento térmico, las láminas antirruidos evitan la generación de vibraciones y ruidos cuando se produce el contacto violento de las pastillas de freno con el disco.

Figura 21. Láminas antirruidos

Las láminas antirruidos sirve como material amortiguador que mejora la compresibilidad de la pastilla cuando se produce una frenada en frío.

• Avisadores de desgaste:

Los avisadores de desgaste avisan al usuario del vehículo del fin de la vida útil de las pastillas para proceder de inmediato a su sustitución. Los hay de varios tipos, siendo los sonoros y luminosos los más comunes.

Los avisadores sonoros consisten en unos flejes alojados en los laterales del soporte del cual sobresalen, y cuando el espesor de la pastilla se acerca a los 2 ó 3 mm, el fleje roza con el disco, generando un ruido o chirrido característico que avisa del desgaste de las pastillas.

Por otro lado, los avisadores luminosos consisten en un cable conductor con un cabezal recubierto de polímero. Cuando el espesor de la pastilla se acerca a los 2-3 mm, este cabezal comienza a rozar el disco hasta que termina por desgastarse. Al eliminarse el material que recubre el cabezal, el cable desnudo entra en contacto con el disco de freno metálico, que produce el cierre de un circuito eléctrico y el encendido de un testigo luminoso en el panel de mando del vehículo, avisando del desgaste de la pastilla.

Figura 22. Pastilla con avisador luminoso

4- Discos de frenos

4.1- Generalidades

En los frenos de disco, el disco de freno es el elemento que se encuentra unido al buje de la rueda o forma parte de él, girando solidariamente con la rueda y constituyendo, por tanto, el elemento móvil del sistema de frenado.

Contra la superficie del disco de freno interactúan las pastillas de frenos en su objetivo de detener el vehículo. El rozamiento continuado que se establece entre pastillas de freno y disco es el que produce la transformación de la energía cinética que acumula el vehículo debido a su velocidad en energía calorífica, con el consiguiente aumento de la temperatura del sistema.

La propia constitución geométrica de los discos, en forma de platos con una gran superficie expuesta y ventilada permiten la refrigeración continua, y la posibilidad de evacuar todo el calor generado a causa del rozamiento, que si no ocurriera produciría el colapso del sistema.

Figura 23. Disco de freno

En el mercado existen otros tipos de discos más desarrollados. Estos discos están fabricados en dos piezas independientes, una corona exterior de hierro fundido que funciona a modo de pista de freno y un buje de aleación de aluminio interior para su encaje en la rueda. Las dos partes son solidarias gracias a unos casquillos de fijación.

Por tanto, durante la frenada el disco va a presentar dos partes diferenciadas, la parte caliente conformada por la pista de frenado y una parte fría que es la campana.

Este tipo de disco soluciona los problemas de deformación, ya que permite la deformación radial de las pistas sin crear deformaciones permanentes ni tensiones residuales por lo que se evita la formación de grietas que disminuye la vida útil del disco. Por otro lado el empleo de materiales de aluminio reduce sensiblemente el peso del disco.

Figura 24. Disco fabricado en dos piezas

4.2- Composición

La composición para fabricar los discos de freno es la fundición gris nodular de grafito laminar, que contiene entre un 92% y un 93% de hierro, además de otros componentes básicos como el silicio o el manganeso, que le confiere la propiedad de garantizar unas prestaciones mínimas durante el periodo de vida del disco.

En la tabla siguiente se muestran los valores de resistencia y dureza para los discos fabricados en fundición:

Valores de resistencia y dureza para los discos de freno de fundición |

|

Resistencia a tracción |

Dureza |

240 N/mm2 |

170-250 HB |

Tabla 3. Valores de resistencia y dureza para los discos de freno de fundición

En la actualidad se están haciendo ensayos con discos fabricados de materiales compuestos con una matriz de carbono, pero que por ahora sólo se reservan para automóviles de competición, así como para frenos de aviones.

4.3- Geometría

La geometría de los discos de freno se caracteriza fundamentalmente por constituirse por una superficie circular plana a la cual los distintos fabricantes han ido continuamente aportando modificaciones y soluciones encaminadas a mejorar en lo posible la disipación de calor que se genera en el disco durante la frenada.

En todo disco se puede distinguir las siguientes partes diferenciadas en su geometría:

• La pista: ocupa la superficie más exterior del plato del disco donde ocurre el contacto con la pastilla de freno. El tipo de material y espesor de la pista se calcula de manera que sea capaz de disipar al aire una potencia calorífica unitaria de unos 250 W/cm2, aunque este valor se puede elevar hasta los 750 W/cm2 si el disco es del tipo ventilado.

• Fijación: Por el hueco central del disco se aloja el buje de la rueda, existiendo un chaflán por la parte posterior que encaja en la mangueta para un ajuste perfecto. Alrededor del hueco central una serie de taladros permite el paso de los pernos para el anclaje del disco a la rueda.

• La campana: la campana es el cilindro que une la banda con el plano de fijación. En algunos casos el interior de la campana se diseña para montar un pequeño sistema de freno de tambor para un accionamiento mecánico, con la finalidad de servir también de freno de estacionamiento.

• Filtro térmico: el filtro térmico es un canal mecanizado que separa la pista de la fijación, practicado para reducir el calor que pasa de la pista hacia la campana. Con este tipo de canales se evita que el calor generado en el disco pase a la llanta y de aquí al neumático.

4.4- El disco ventilado

La forma y el diseño geométrico del disco de freno tiene como principal misión mejorar y facilitar la disipación al ambiente del calor que se va generando y acumulando en el disco por efecto del rozamiento con las pastillas durante la frenada.

La propia forma del disco favorece a desempeñar una doble función que tiene relación con la disipación de calor hacia el exterior: de ventilador al mover el aire y de radiador al transmitir ese calor hacia el aire.

En efecto, por un lado hace posible que el disco funcione como un ventilador que hace mover al aire desde el centro de la campana hacia el exterior de la pista, y como consecuencia de ese paso del aire se obtiene una refrigeración de la superficie del disco en su recorrido.

No obstante, cuando las necesidades de eliminar el calor producido en la frenada son elevadas, caso de vehículos de grandes cilindradas y deportivos, la única manera de poder disipar más es aumentando la superficie de transmisión, es decir, emplear discos más grandes. Pero evidentemente, el tamaño de los discos tienen un límite, que es el tamaño de la rueda del vehículo, por lo que no se pueden utilizar discos todo lo grande que se quisiera. Entonces, es donde el empleo de los llamados discos ventilados tienen su razón de uso, porque van a lograr una mayor disipación térmica ocupando el mismo espacio que un disco simple convencional.

Figura 25. Disco de freno ventilado

Como se ve en la figura anterior, el disco ventilado consta de dos platos o pistas unidas por una serie de aletas por las que deja pasar el aire por el interior. De este modo, no sólo se consigue enfriar el disco por su cara exterior sino también por la interior, por lo que la capacidad de disipación térmica aumenta considerablemente.

En determinados discos la orientación de las aletas están definidas para optimizar al máximo la circulación del aire entre las pistas, por lo que la geometría según se trate de un disco para montaje en la rueda izquierda o derecha varía. En otros casos el montaje es indistinto.

5- Diagnosis

En este apartado se exponen las averías más frecuentes que pueden ocurrir con el sistema de frenos de un vehículo, analizando las posibles causas y proponiendo sus correspondientes soluciones.

El pedal de freno se va hasta el fondo |

||

|

Posibles causas |

Solución más probable |

1 |

Fuga de líquido en el circuito |

Reponer latiguillos dañados |

2 |

Presencia de aire en el circuito |

Purgar el circuito y rellenarlo |

3 |

Líquido de freno en mal estado |

Vaciar el circuito, limpiarlo con alcohol metílico y volverlo a rellenar con líquido de freno nuevo |

4 |

Nivel del líquido de freno bajo |

Rellenarlo hasta el nivel adecuado y purgar el circuito |

5 |

Pastillas desgastadas |

Sustituir las pastillas |

Pedal de freno duro para accionarlo |

||

|

Posibles causas |

Solución más probable |

1 |

Pastillas de freno sucias de grasa o líquido de freno |

Sustituir pastillas y revisar el circuito para localizar pérdidas |

2 |

Pistón en el interior del caliper gripado |

Extraer pistón, limpiar el hueco del cilindro y reemplazar el retén y guardapolvos del pistón |

3 |

Líquido de frenos en mal estado o poco nivel del mismo |

Vaciar el circuito, lavarlo con alcohol metílico y rellenar de nuevo con líquido de freno nuevo. Finalmente purgar el sistema |

4 |

Fallo de la bomba de freno |

Sustituirla |

5 |

Pastillas de freno quemadas |

Sustituirla |

6 |

Discos de frenos dañados |

Sustituirlos |

7 |

Fallo en el servofreno |

Verificar su funcionamiento y repararlo |

Pedal de freno con la carrera muy corta |

||

|

Posibles causas |

Solución más probable |

1 |

Fallo de la bomba de freno |

Verificar el cilindro, reemplazar retenes y guardapolvos, lavar el sistema con alcohol metílico, rellenarlo con líquido de freno nuevo y purgarlo |

2 |

Resortes del pedal en mal estado |

Sustituir resortes |

3 |

Pistón del caliper pegado |

Limpiar la cámara del pistón, lubricarlo y sustituir retén |

Bloqueo de una rueda |

||

|

Posibles causas |

Solución más probable |

1 |

Rodamientos de la rueda en mal estado |

Sustituir rodamientos |

2 |

Fallo en el pistón del caliper |

Reparar los cilindros del caliper y reemplazar los pistones |

3 |

Pastilla defectuosa |

Sustituirla |

4 |

Fallo en el cable del freno de estacionamiento |

Lubricar el cable |

Pulsaciones en el pedal de freno |

||

|

Posibles causas |

Solución más probable |

1 |

Discos de freno alabeados |

Sustituirlos |

2 |

Fallos en los rodamientos de la rueda |

Sustituirlos |

3 |

Vibraciones en el pedal (efecto judder) |

Sustituir el conjunto pastillas y discos |

Los frenos hacen ruido al accionarlos |

||

|

Posibles causas |

Solución más probable |

1 |

Lámina antirruido de la pastilla rota o fuera de su sitio |

Sustituir pastillas del eje completo |

2 |

Partículas de polvo incrustadas en las pastillas |

Sustituir pastillas del eje completo |

3 |

Pastillas de baja calidad |

Sustituirlas por otras de mejor calidad |

4 |

Las pastillas rozan contra el caliper |

Lubricar los apoyos de las pastillas con el caliper |

5 |

Rodamientos de las ruedas en mal estado |

Sustituirlos |

6 |

El pistón del caliper no retrocede del todo |

Reparar el caliper |

7 |

Discos en mal estado |

Sustituir los discos del eje completo |

8 |

Pastillas desgastadas |

Sustituirlas |

>> FIN DEL TUTORIAL

Volver a

Tutoriales

Información y consulta:

Hermenegildo Rodríguez Galbarro

info@ingemecanica.com - Tel. 646 166 055