— Tutorial nº 50 —

Resolución de Casos Prácticos de Uniones Soldadas

Índice de contenidos:

1- Introducción

1.1- Tipos de uniones soldadas

1.2- Cálculo de la resistencia de un cordón de soldadura

1.3- Recomendaciones para las disposiciones constructivas de soldaduras

2- Ejemplos resueltos de uniones típicas de soldadura

2.1- Unión de viga a soporte

2.2- Unión a tracción de un angular a una cartela

2.3- Unión de viga ménsula a soporte

2.4- Unión de un perfil angular a soporte

DESARROLLO DEL CONTENIDO

1- Introducción

1.1- Tipos de uniones soldadas

Antes de comenzar con la resolución de algunos casos prácticos de uniones soldadas más usuales, conviene repasar brevemente algunos conceptos que son básicos y que servirán para una mejor comprensión de la resolución de problemas de cálculo de soldaduras.

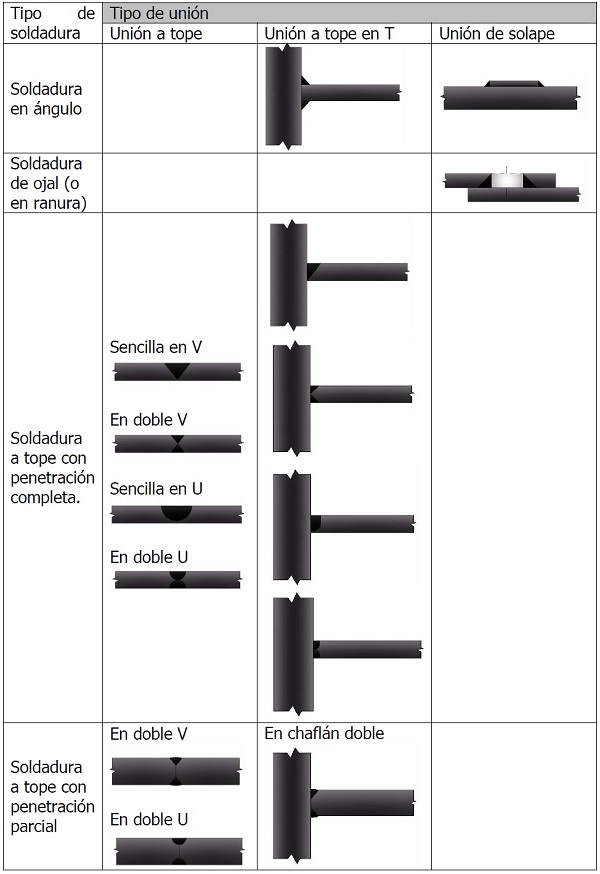

Como la geometría de la unión va a influir en el criterio de cálculo a seguir, es importante conocer la clasificación de los distintos tipos de soldadura que existen, según la posición relativa de las piezas a soldar:

• Soldadura a tope en prolongación

• Soldadura a tope en T

• Soldadura por solape

A su vez, y dentro de cada uno de los tipos anteriores, en función de la penetración del cordón de soldadura con respecto al espesor de las piezas unidas, se distinguen también los siguientes casos:

• Soldaduras en ángulo, ocurre cuando no se realiza ningún tipo de preparación en los bordes de las piezas a unir antes de soldar. En este caso, la penetración del cordón se debe exclusivamente a la fusión que se genera durante el proceso de soldeo.

• Para las uniones soldadas a tope, generalmente sí es necesario realizar una preparación de bordes de las piezas antes de soldar, con objeto de favorecer la penetración del cordón (en las piezas de poco espesor no es necesaria), de manera que para este tipo se pueden distinguir a su vez:

- soldaduras de penetración completa, cuando la fusión y mezcla entre el material base y el de aportación alcanza a todo el espesor de la unión;

- soldaduras de penetración parcial, si esta fusión y mezcla no alcanza a todo el espesor de las piezas a unir.

Por tanto, antes de comenzar el proceso de cálculo de cualquier soldadura, es necesario conocer el tipo al cual se corresponde dentro de esta clasificación, dado que tanto el proceso de cálculo a seguir como las recomendaciones de las disposiciones constructivas del cordón dependerán de esta clasificación.

A continuación, se incluye una tabla resumen donde se muestran algunas de las combinaciones más usuales, según el criterio anterior para la clasificación de los distintos tipos de uniones soldadas:

1.2- Cálculo de la resistencia de un cordón de soldadura

Cualquier norma de diseño aplicable a las uniones soldadas va a suponer siempre, con carácter general, que se debe cumplir con los siguientes criterios generales:

• Tanto en el diseño, como posteriormente en la ejecución de cualquier soldadura se deberá realizar cumpliendo las reglas de la buena práctica.

• Que las características mecánicas y de resistencia del metal de aportación serán, como mínimo, iguales a las del metal de base.

• Que la disposición constructiva del cordón de soldadura, la elección del material de aporte y el proceso de soldeo elegido serán tales que eviten que exista peligro de poder producirse el colapso por rotura frágil del cordón.

En el caso de las uniones a tope con penetración completa, si se cumple con la segunda condición anterior, no necesitan ser calculadas, dado que si se emplea un metal de aporte con características mecánicas (límite elástico y carga de rotura) y sección igual o mayor que las del metal base, es evidente que la resistencia del cordón será superior que la del metal base.

No obstante, en uniones sometidas a cargas dinámicas, los efectos de la rotura por fatiga sí hacen necesario la comprobación de los cordones de soldadura, aunque se traten de uniones a tope y de penetración completa.

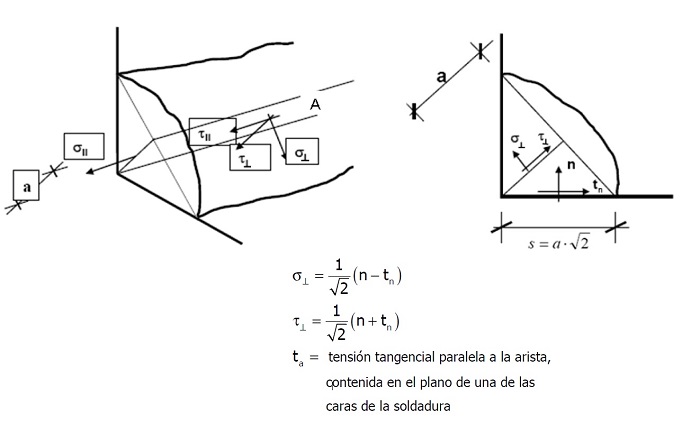

Según se puede comprobar en la siguiente figura esquemática, en las soldaduras en ángulo se define como plano de garganta, indicado con la letra "A" en la figura, como el determinado por la línea intersección de los dos planos a unir y por la altura del mayor triángulo isósceles que puede ser inscrito en la sección del cordón. A esta altura se le denomina ancho de garganta o espesor de garganta, o simplemente garganta del cordón (indicado también con la letra "a" en la figura).

Como se puede comprobar en la figura anterior, también se han representado las tensiones que se originan en un cordón de soldadura en ángulo.

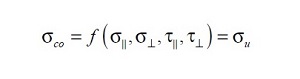

Prácticamente todas las normas vigentes que sean de aplicación en cualquier país, admite que un cordón de soldadura en ángulo agota su capacidad resistente cuando una determinada función de su estado tensional, llamada tensión de comparación (σco), alcanza el valor de la tensión última del metal de base (σu), es decir, cuando se cumple de manera genérica que:

Es importante entender que la tensión de comparación (σco) no es más que un término ideado para facilitar los cálculos; por consiguiente, no es una tensión real que pueda medirse con un dispositivo experimental.

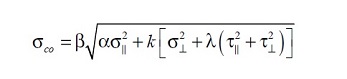

De hecho, dada la complejidad del estado tensional existente en un cordón de soldadura, no es factible llegar a la determinación teórica de dicha función que determine el valor de la tensión de comparación (σco), sino que tradicionalmente se han admitido como válidas expresiones obtenidas empíricamente de la forma:

Como se ha señalado, la expresión anterior es una fórmula empírica, donde el valor de los coeficientes α, β, k y λ se calcula mediante la realización de ensayos experimentales de cordones de soldadura llevados hasta la rotura (de ahí que en el cálculo de cordones de soldadura no se trabaje en "tensiones admisibles").

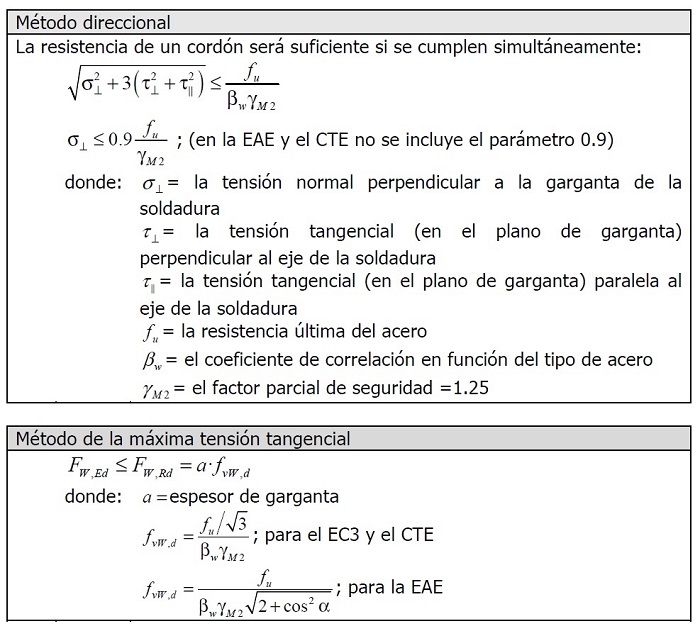

En este caso, se han tomado los coeficientes propuestos por el Instituto Internacional de la Soldadura en 1976 (α=0 , k=1, λ=3 y β variando según el tipo de acero que se vaya a soldar), resultando entonces la siguiente expresión:

A parte de este procedimiento, las normativas de la mayoría de los países también contemplan un método simplificado, similar al Método Americano de la máxima tensión tangencial en el que la resistencia de un cordón de soldadura es suficiente si la resultante de todas las fuerzas transmitidas por el cordón por unidad de longitud Fw,Ed no supera el valor de su resistencia de cálculo Fw,Rd con independencia de la orientación del cordón.

Se muestran a continuación las expresiones propuestas por las normativas (*) para el cálculo de la resistencia de los cordones de soldadura:

(*) EC3 Eurocódigo 3 ; EAE Instrucción de Acero Estructural ; CTE Código Técnico de la Edificación.

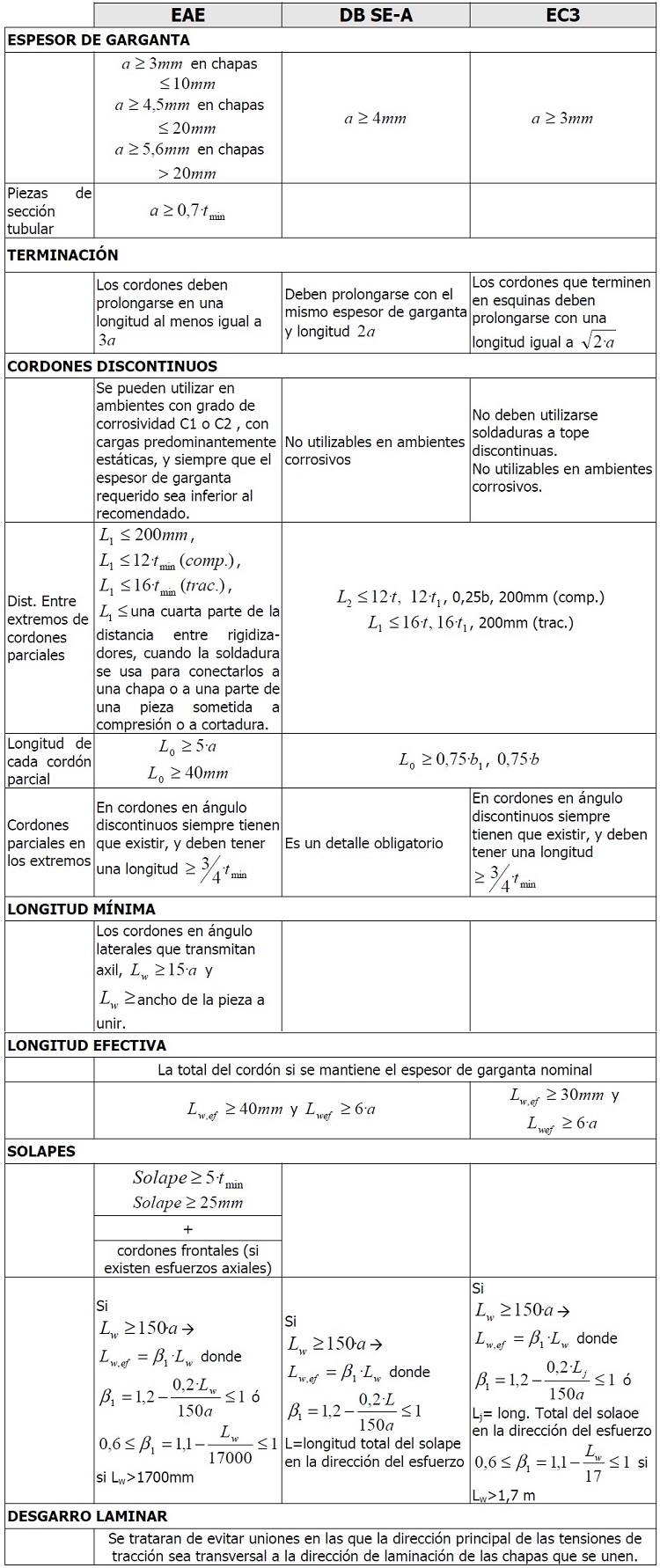

1.3- Recomendaciones para las disposiciones constructivas de soldaduras

Antes de comenzar con la resolución de casos prácticos de uniones soldadas, conviene recordar las recomendaciones más importantes que ofrecen los documentos normativos seguidos en este tutorial: EC3 Eurocódigo 3, EAE Instrucción de Acero Estructural y el Documento Básico DB SE-A "Seguridad Estructural - Acero" del CTE Código Técnico de la Edificación.

Estas normas incorporan una serie de recomendaciones prácticas para realizar un buen diseño y ayudan a poder ejecutar correctamente las uniones soldadas, con objeto de minimizar los riesgos de producir una rotura prematura de la soldadura o su agotamiento por fatiga.

En el siguiente recuadro se recogen algunas de las principales recomendaciones para realizar una correcta disposición constructiva de las uniones soldadas.

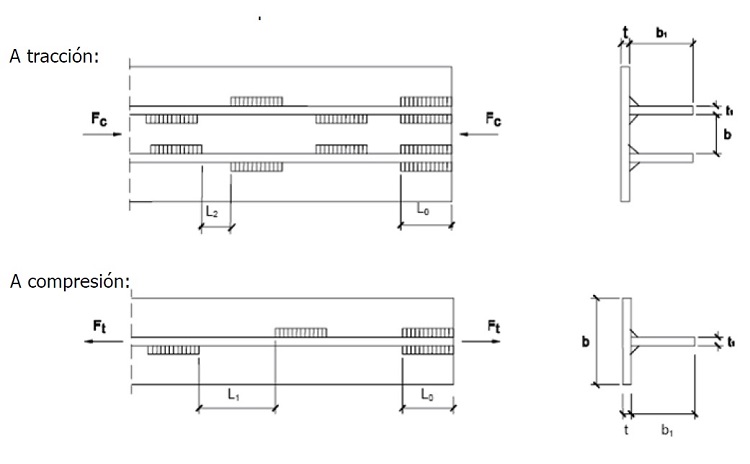

A continuación, en la figura siguiente se representan gráficamente los parámetros de diseño de los cordones de soldadura a los que se alude en la tabla anterior.

2- Ejemplos resueltos de uniones típicas de soldadura

2.1- Unión de viga a soporte

En este capítulo se mostrarán ejemplos resueltos de diversos problemas de los más habituales de soldadura entre perfiles estructurales de acero.

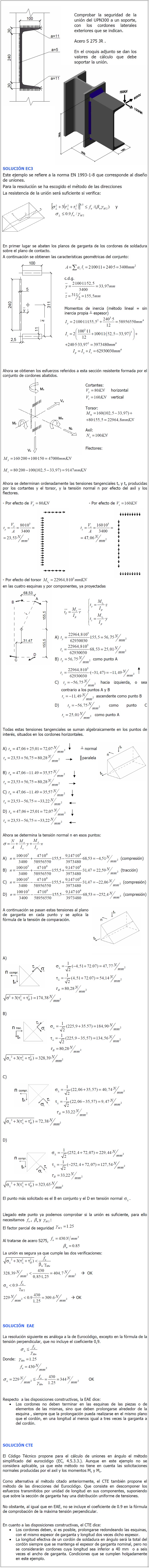

Comenzaremos comprobando la seguridad de la unión soldada de un perfil estructural UPN-300 a un pilar de acero, mediante cordones laterales exteriores como se indica más abajo. Ambos perfiles estructurales de este ejemplo, viga y soporte, son de acero calidad S 275 JR.

Se resolverá este problema aplicando las distintas normativas seguidas en este tutorial, que son la norma Eurocódigo EC3, la Instrucción de Acero Estructural EAE y el Código Técnico de la Edificación CTE, con objeto de analizar las similitudes y diferencias entre las distintas normas a la hora de aplicar criterios de cálculo para la comprobación de uniones soldadas, indicándose en cada caso la normativa que aplica la solución más conservadora.

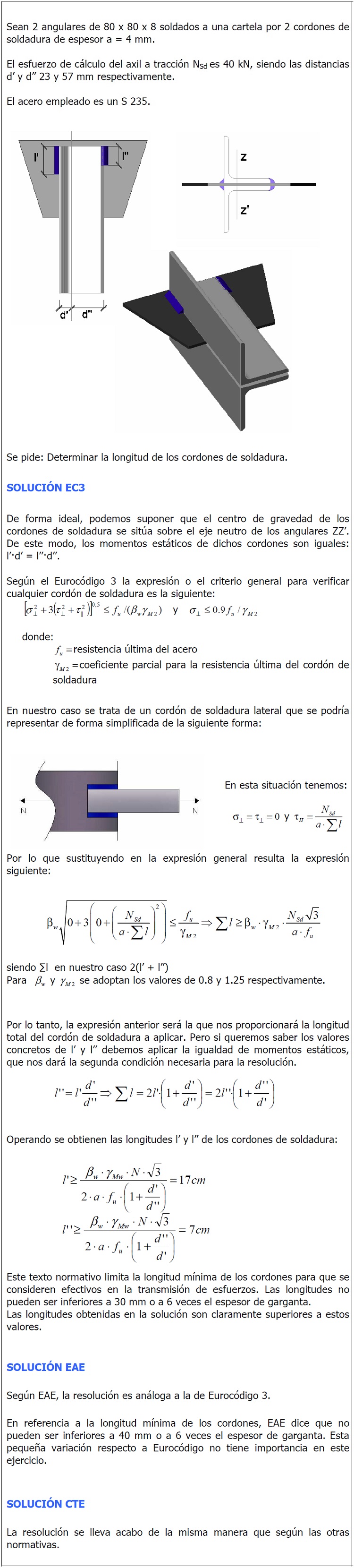

2.2- Unión a tracción de un angular a una cartela

En este ejemplo se mostrará cómo calcular la longitud de los cordones de soldadura empleados para unir dos perfiles de tipo angular a una cartela.

La unión soldada que se calcule deberá soportar un esfuerzo axil a tracción de 40 kN, aplicado en la dirección de los cordones de soldadura que unen los angulares a la cartela.

El acero empleado en este caso para todos los perfiles es un S 235.

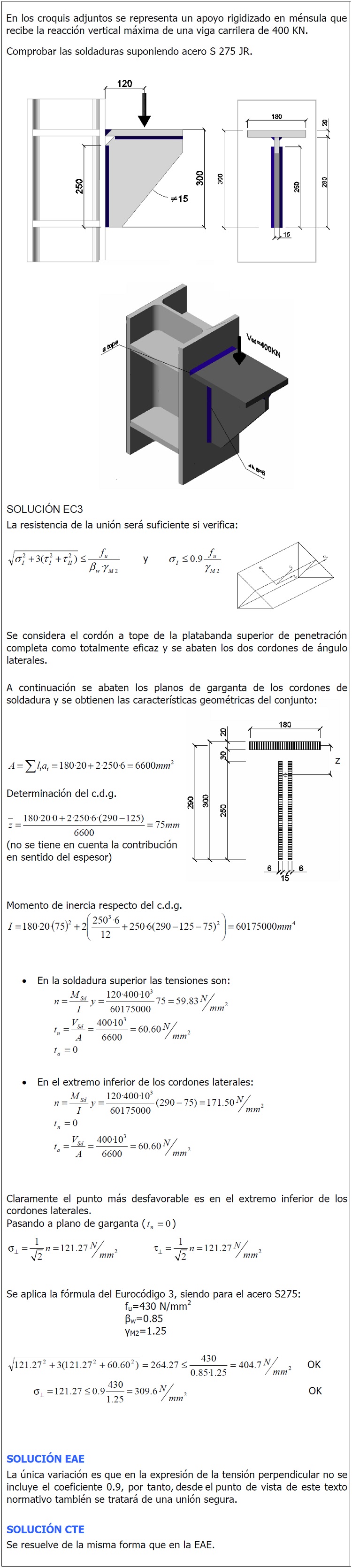

2.3- Unión de viga ménsula a soporte

En este apartado se comprobará la seguridad de la soldadura de un apoyo rigidizado en ménsula unido a un pilar, que recibe la reacción vertical máxima de una viga carrilera de 400 kN de un puente-grúa.

En este caso, la calidad del acero empleado para todos los perfiles es S 275 JR.

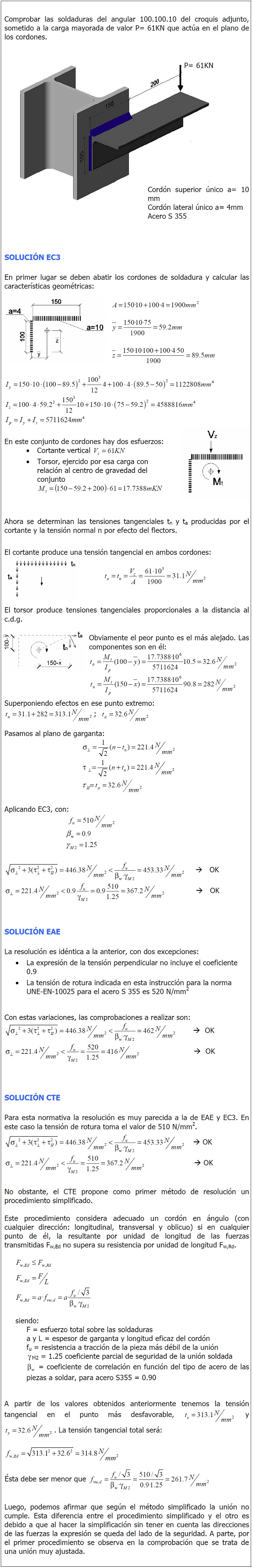

2.4- Unión de un perfil angular a soporte

A continuación se incluye cómo llevar a cabo la comprobación de los cordones de soldadura para unir un perfil angular en "L" de sección 100.100.10 a un soporte, según se detalla en el croquis adjunto.

En la figura se muestra que el angular se une al soporte mediante un cordón de soldadura superior de 10 mm de espesor de garganta y 150 mm de longitud, y de otro cordón lateral de 4 mm de espesor de garganta y 100 mm de longitud.

Además, el perfil angular se encuentra sometido en su extremo a una carga vertical de valor P = 61 kN que actúa en el mismo plano de los cordones de soldadura.

En este caso, la calidad del acero empleado para todos los perfiles es S 355.

>> FIN DEL TUTORIAL

Volver a

Tutoriales

Información y consulta:

Hermenegildo Rodríguez Galbarro

info@ingemecanica.com - Tel. 646 166 055