— Tutorial nº 218 —

Ensayos de Dureza en los Materiales

Índice de contenidos:

1- Introducción

1.1- Concepto de dureza

1.2- Antecedentes (escala Mohs, ensayos de dureza a la lima, Martens, Turner)

2- Ensayo de dureza Brinell

2.1- Generalidades

2.2- Definición del ensayo

2.3- Designación de la dureza Brinell

2.4- Relación entre la dureza Brinell y la resistencia

3- Ensayo de dureza Vickers

3.1- Generalidades

3.2- Definición del ensayo

3.3- Designación de la dureza Vickers

3.4- Aplicaciones

4- Ensayo de dureza Rockwell

4.1- Generalidades

4.2- Definición del ensayo

4.3- Escalas de dureza Rockwell

4.4- Designación de la dureza Rockwell

4.5- Aplicaciones

Anexos y Tablas:

Anexo 1- Tabla de valores de Dureza Brinell (HB) para ciertos materiales

Anexo 2- Escala Mohs de dureza de los materiales

Anexo 3- Tabla de Características Mecánicas, Dureza Rockwell y Dureza Brinell para los Aceros

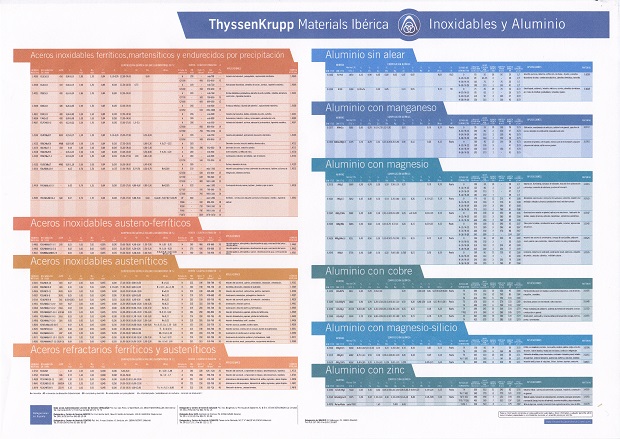

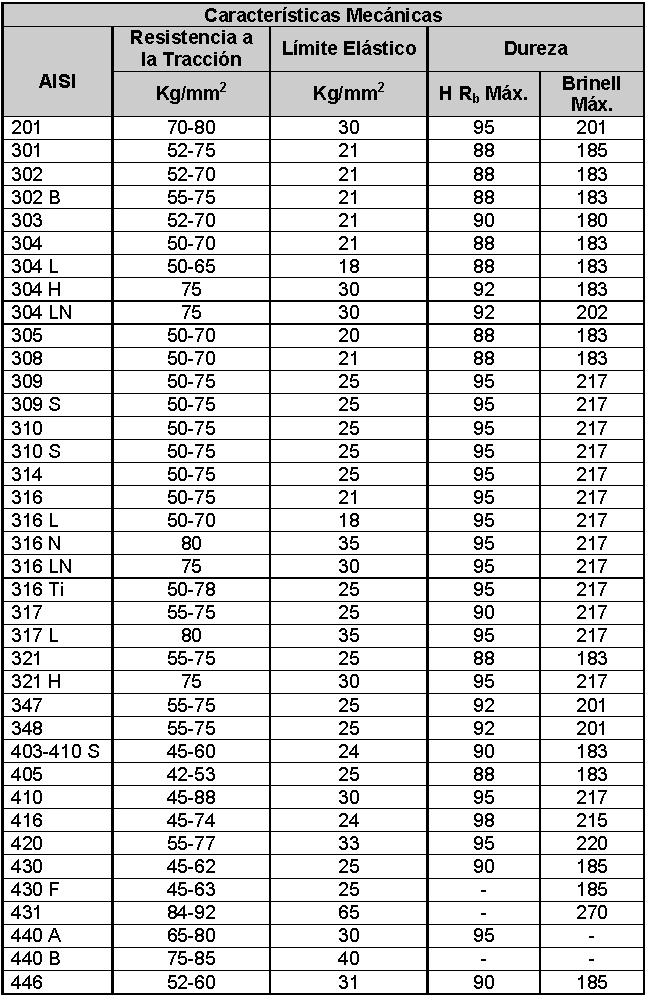

Anexo 4- Tabla de Características Mecánicas y Dureza Brinell para Aleaciones de Aluminio y de Aceros Inoxidables

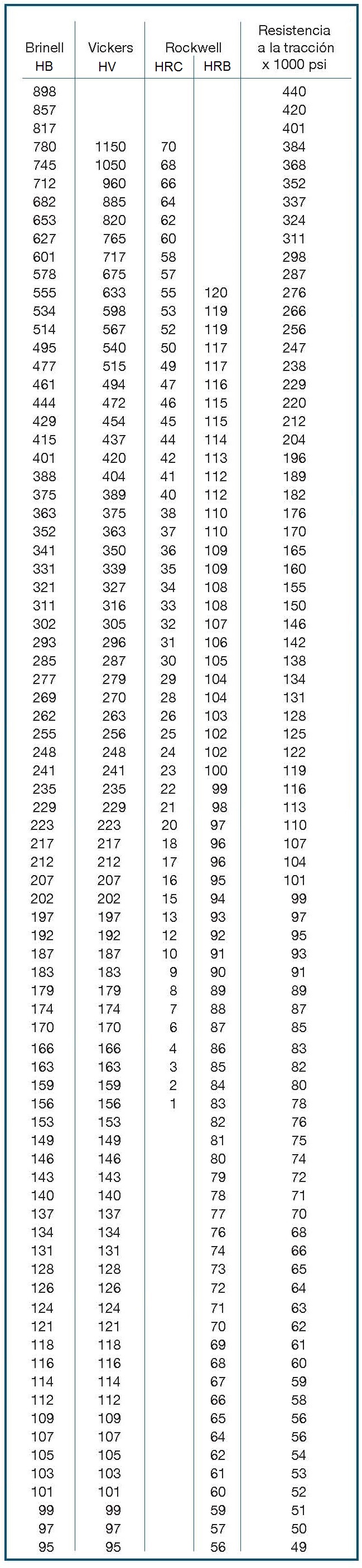

Anexo 5- Equivalencia entre las escalas de dureza Brinell, dureza Vickers, dureza Rockwell y la resistencia a tracción (psi).

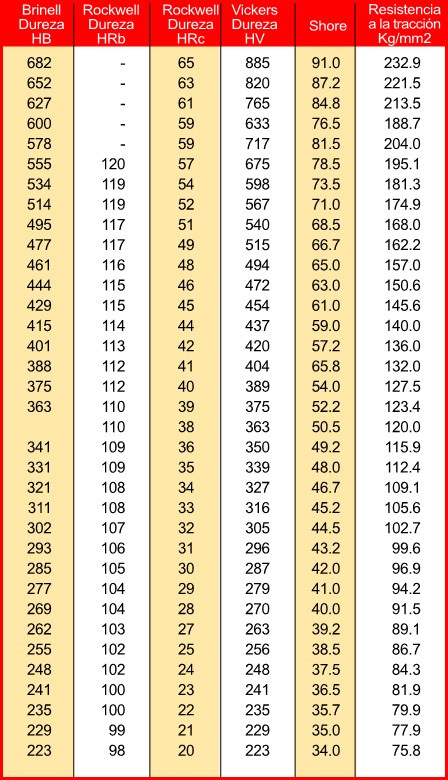

Anexo 6- Equivalencia entre escalas de dureza Brinell, dureza Rockwell, dureza Vickers, Shore y resistencia a tracción (kg/mm2)

DESARROLLO DEL CONTENIDO

1- Introducción

1.1- Concepto de dureza

Se entiende por dureza de un material a la resistencia que opone el material a su deformación plástica permanente superficial por rayado o penetración. Siempre se cumple que la dureza de un material resulta inversamente proporcional a la huella que queda en su superficie al aplicarle una fuerza.

En este sentido, se puede definir también a la dureza de un material como aquella propiedad de la capa superficial del material de poder resistir toda deformación elástica, plástica o destrucción debido a la acción de esfuerzos de contacto locales originados por otro cuerpo (llamado indentador o penetrador), más duro, de determinada forma y dimensiones, el cual no sufre deformaciones residuales durante el contacto.

Es decir, se entiende por dureza a la propiedad que tienen los materiales en general de resistir la penetración de un indentador sometido bajo carga, de manera que la dureza representa la resistencia del material a la deformación plástica localizada en su superficie.

De la anterior definición de dureza se pueden deducir las siguientes conclusiones:

1) la dureza, por definición, es una propiedad de la capa superficial del material, y no es una propiedad del material en sí;

2) los métodos de dureza por indentación presuponen la presencia de esfuerzos de contacto, y por lo tanto, la dureza puede ser cuantificada dentro de una escala;

3) en todo caso, el indentador o penetrador no debe sufrir deformaciones residuales durante el ensayo de medición de la dureza del cuerpo que se esté ensayando.

1.2- Antecedentes (escala Mohs, ensayos de dureza a la lima, Martens, Turner)

El concepto de Dureza Mineralógica fue establecida por primera vez por el geólogo alemán Friedrich Mohs en 1820, siendo la suya la primera de las escalas de dureza que se crearon. Fijó la siguiente escala arbitraria de minerales:

Escala Mohs de dureza de los materiales |

|

Dureza Mohs |

Material de Referencia |

1 |

Talco |

2 |

Yeso |

3 |

Calcita |

4 |

Fluorita |

5 |

Apatito |

6 |

Feldespato |

7 |

Cuarzo |

8 |

Topacio |

9 |

Corindón |

10 |

Diamante |

El ensayo para asignar la anterior escala de dureza a un material consiste en ir rayando una probeta de ese material en orden con cada uno de los minerales hasta que la probeta se deje rayar, de manera que ésta tendrá el número de dureza correspondiente al mineral que lo ha rayado.

Otro tipo de ensayo muy simple para la comprobación rápida de la dureza es el conocido como dureza a la lima, que está reservado exclusivamente para determinar el templado en metales, y permite saber si un metal es más o menos duro de los 60 Rockwell C (escala que se verá más adelante en este tutorial) que es la que tiene la lima.

Este ensayo consiste en dar unos pases con una lima (de sección 1" x 1/4") sobre la probeta del metal la cual se pretende determinar su dureza. Si se observa penetración, es decir, la lima raya al metal, se concluye que el metal no es templado y su dureza será inferior a 60 Rockwell C. Si no hay penetración por parte de la lima, se concluye que la dureza del metal es superior a 60 Rc y puede considerarse templado.

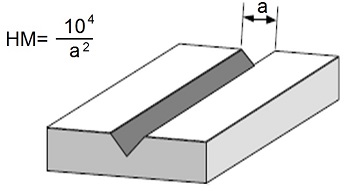

- Dureza MARTENS (ensayo dinámico por rozamiento):

Se trata del primer ensayo normalizado donde la dureza se va a medir mediante el grado de oposición que un material ofrece a ser rayado por una pieza de diamante de forma piramidal, base cuadrada y con un ángulo en el vértice de 90º.

Desplazando la punta de diamante sobre la probeta sometida bajo una carga determinada y constante, se produce una ralladura de la que medimos su anchura "a".

Una vez medida calculamos la dureza Martens según la fórmula siguiente:

HM = 104 / a2

donde "a" es la anchura de la huella.

- Dureza TURNER (ensayo dinámico por rozamiento):

Es una variante del ensayo de dureza Martens. Se realiza en dos pases de la punta de diamante Martens (adelante y atrás). En este caso la dureza viene determinada por la carga necesaria (P) para conseguir que la anchura de la huella (a) sea igual a 10 micras. El valor de la carga necesaria será el valor de la dureza Turner.

Como se aprecia, en los dos ensayos anteriores (Martens y Turner) se raya la probeta con una punta de diamante de forma piramidal y de ángulo en el vértice de 90º. La diferencia entre ambos ensayos radica en que en la dureza Martens la carga aplicada es constante y se mide la anchura de la ralladura para obtener la dureza, mientras que en la dureza Turner se aplica la carga necesaria para obtener siempre una anchura constante de la huella, de manera que la dureza será función de la carga aplicada.

2- Ensayo de dureza Brinell

2.1- Generalidades

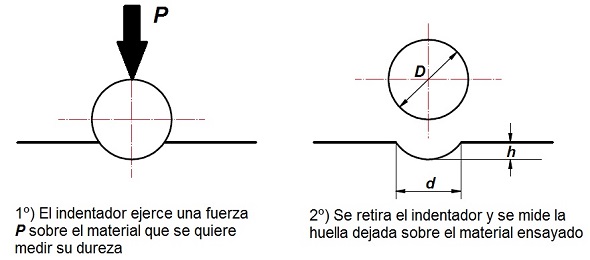

La norma ASTM E 10-78 define la dureza Brinell como un método de ensayo por indentación por el cual, con el uso de una máquina calibrada, llamada durómetro, se fuerza una bola fabricada de un acero templado extraduro de un diámetro (D) determinado (función del espesor de la probeta a ensayar), y bajo unas condiciones específicas, contra la superficie del material que se quiere calcular su dureza, mediante la aplicación de una fuerza (P) durante un tiempo (t) dado.

Como resultado del ensayo aparecerá una huella que tendrá forma de casquete esférico de diámetro (d) en la superficie de la probeta ensayada.

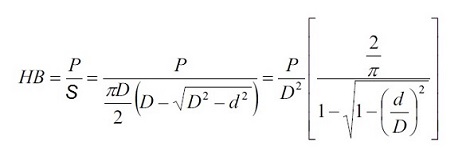

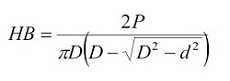

El valor que hay que medir en el ensayo es precisamente este diámetro (d) del casquete que se forma en la superficie del material. La dureza Brinell (HB) viene definida entonces por la siguiente expresión:

HB = P / S

siendo (S) la superficie de la huella que queda sobre la probeta del material ensayado, que suele resultar con forma de casquete esférico, como se ha dicho. La fuerza (P) de la expresión anterior se expresa en kp (kilopondios) y la superficie de la huella (S) en mm2.

2.2- Definición del ensayo

Como ya se ha indicado, para la realización de los ensayos de dureza Brinell se utiliza una máquina calibrada llamada durómetro, que es el tipo de máquina empleada para medir la dureza de los materiales.

Esta máquina tiene la función de sujetar la probeta que se vaya a ensayar, a la vez que se le aplica la carga (P) mediante el empleo de un indentador (la bola de acero), durante un determinado tiempo (t).

Como resultado del ensayo, el indentador va a dejar una huella sobre la superficie de la probeta, que según su tamaño servirá para poder calibrar la dureza del material.

De manera genérica y resumida, los pasos a seguir para llevar a cabo el ensayo de dureza son:

1º. Preparación de la pieza o probeta a ensayar: limpiar, aplanar y pulir.

2º. Colocación de la base de sujeción sobre la que se colocará la probeta.

3º. Establecimiento del nivel de la carga adecuada que hay que aplicar sobre la probeta.

4º. Colocación del indentador adecuado al tamaño de la probeta.

5º. Regulación del tiempo de aplicación de la carga.

6º. Posteriormente, se acerca el indentador a ras sobre la superficie de la probeta.

7º. Aplicamos la carga durante el tiempo estipulado.

8º. Transcurrido este tiempo se quita la carga.

9º. Se mide la superficie de la huella creada en la superficie de la probeta para obtener el valor de su dureza.

El indentador empleado en el ensayo es una bola de acero templado, o bien, una bola de carburo de tungsteno para ensayar materiales más duros cuya dureza Brinell se presuponga que vaya a resultar superior a los 400 HB.

El tamaño de la bola indentadora se elegirá en función del espesor de la probeta a ensayar. En la siguiente tabla se indican los diámetros (D) de la bola indentadora en función del espesor de la probeta:

Espesor de la probeta (mm) |

Diámetro de la bola, D (mm) |

Mayor de 6 mm |

10 |

Entre 3 y 6 mm |

5 |

Menor de 3 mm |

2,5 |

1,25 |

|

0,625 |

Una vez determinado el diámetro (D) de la bola indentadora que hay que utilizar en el ensayo haciendo uso de la tabla anterior, se pasa a determinar el valor de la carga (P) que hay que aplicar.

Para la ejecución del ensayo, al principio esta carga se hace aumentar lentamente hasta alcanzar el valor determinado y se mantiene así constante durante un cierto tiempo (t), cuyo valor se verá más adelante cómo calcularlo.

El valor de la carga (P) a aplicar sobre la probeta de ensayo se obtiene con la siguiente fórmula:

P = K · D2

siendo D el diámetro de la bola indentadora y K una constante que depende del tipo de material a ensayar. En la siguiente tabla se indican los valores usuales de esta constante para distintos materiales:

Material |

K |

Hierros y aceros |

30 |

Cobre, bronce y latón |

10 |

Aleaciones ligeras |

5 |

Estaño y plomo |

2,5 |

Metales muy blandos |

1,25 - 0,5 |

Por último, sólo falta determinar el tiempo (t) durante el cual hay que aplicar la carga en el ensayo. Este tiempo (t) también dependerá del material de la probeta a ensayar, de manera que conforme más blando sea el material a ensayar más tiempo de aplicación de la carga resultará.

En la siguiente tabla se indican los tiempos (t) de duración del ensayo en función del material a ensayar:

Material |

Tiempo, t |

Hierros y aceros |

10 a 30 segundos |

Cobre, bronce y latón |

30 segundos |

Aleaciones ligeras |

60 a 120 segundos |

Estaño y plomo |

120 segundos |

Metales muy blandos |

120 segundos |

Como resultado del ensayo se mide el diámetro de la huella que ha dejado el indentador (la bola) en la superficie de la probeta. El valor de la dureza entonces resultará como el cociente entre la carga (P) y la superficie (S) de la huella del casquete esférico que resulta:

HB = P / S

Para información del lector, algunos valores orientativos de la dureza Brinell (HB) se muestran en la siguiente tabla:

Material |

Dureza Brinell, HB |

Acero de herramientas templado |

500 |

Acero dulce (0,80% de carbono) |

210 |

Acero dulce (0,10% de carbono) |

110 |

Bronce |

100 |

Latón |

50 |

Aluminio |

25 - 30 |

La expresión anterior también se puede expresar sustituyendo S por la fórmula que proporciona el valor de la superficie geométrica de un casquete esférico, de forma que la dureza Brinell (HB) también puede expresarse de la siguiente manera:

Sin embargo, en la práctica se utiliza la siguiente formulación de trabajo más simplificada:

donde,

P es la carga a utilizar en el ensayo, medida en kp.

D es el diámetro de la bola (indentador) medida en mm.

d es el diámetro medio de la huella creada en la superficie de la probeta, en mm.

2.3- Designación de la dureza Brinell

Cuando se realiza un ensayo para determinar la dureza de un material, lo usual es seguir el método estándar, que implica realizar el ensayo bajo las siguientes condiciones específicas:

• Diámetro de la bola (D): 10 mm

• Carga aplicada sobre la bola indentadora (P): 3000 kp

• Tiempo de duración de aplicación de la carga (t): 10 ... 15 s

De esta manera, en el caso de realizarse el ensayo bajo estas condiciones estándar, el número de dureza Brinell que resulte se denota en la forma que a continuación se indica, sin necesidad de hacer uso de ningún sufijo adicional.

Ejemplo de designación de la dureza Brinell:

220 HB

Esta notación indica una dureza Brinell de 220 para un material ensayado bajo las condiciones estándar (10/3000/15) arriba ya mencionadas, se refiere a (D=10 / P=3000 / t=15).

Si por alguna razón no pueden aplicarse las condiciones estándar en el ensayo para calcular el valor de la dureza Brinell, es posible aplicar cargas menores y utilizar indentadores esféricos de diámetros menores (aunque estas mediciones que resulten no se consideran como estándar).

De hecho, se recomienda seguir el siguiente criterio para el valor de la carga (P) a aplicar sobre el indentador, según el valor de dureza que se espera obtener:

• Carga P = 3000 kp para durezas de 160 a 600 HB

• Carga P = 1500 kp para durezas de 80 a 300 HB

• Carga P = 500 kp para durezas de 26 a 100 HB

En este caso la obtención de resultados comparables de los ensayos exige la observación del criterio de semejanza, que para el caso dado corresponde a la constante K ya vista anteriormente, de la relación de la carga respecto al cuadrado del diámetro de la bola, es decir:

P / D2 = K

El valor de esta constante K dependía de la naturaleza del material investigado, según la tabla anteriormente vista.

Por tanto, en caso de realizarse el ensayo bajo condiciones distintas a las estándar y atendiendo a la consideración anterior, la dureza Brinell se denota también como HB, pero con la adición de sufijos que indiquen el diámetro de la bola, la carga y el tiempo de aplicación de la misma (D/P/t). Ejemplo:

63 HB 10/500/30

Esta notación indica una dureza Brinell de 63 medida en un ensayo con una bola indentadora de 10 mm de diámetro y una carga de 500 kp aplicada durante 30 s.

2.4- Relación entre la dureza Brinell y la resistencia

En ciertas ocasiones es posible correlacionar el valor de dureza (HB) con el valor de la resistencia estática (σe) del material. De esta manera, la resistencia de un acero puede obtenerse, de una manera aproximada, multiplicando el número Brinell por un factor que varía según el material. Esta fórmula es válida sólo para durezas hasta 400 Brinell.

Resistencia, σe = HB · Factor

En la siguiente tabla se incluye de manera resumida algunos valores de este factor para distintos materiales:

Material |

Factor |

Acero al carbono |

0,36 |

Acero aleado |

0,34 |

Cobre y latón |

0,40 |

Bronce |

0,23 |

Fundición gris |

0,10 |

Así, por ejemplo, para aceros ordinarios recocidos y con menos de 0,8% de contenido de carbono, se tiene la siguiente relación entre la dureza Brinell y su resistencia mecánica:

σe = 0,346 · HB [kg/mm2]

Para aceros al cromo-níquel y algunas aleaciones de aluminio se adoptan valores para la resistencia de entre 0,34 y 0,35·HB; para fundición gris se suele tomar con buena aproximación σe = 0,10·HB

Es importante notar que la estimación del valor de resistencia a la tracción a través de la ecuación anterior debe ser considerada como una primera aproximación y no debe ser tomado como un valor enteramente fiable si no se conoce de antemano y empíricamente que dicha relación se cumple para el material y las partes ensayadas. Cualquier irregularidad superficial, tal como endurecimiento localizado por deformación, tratamiento superficial, etc., puede causar una estimación errónea de la resistencia a la tracción.

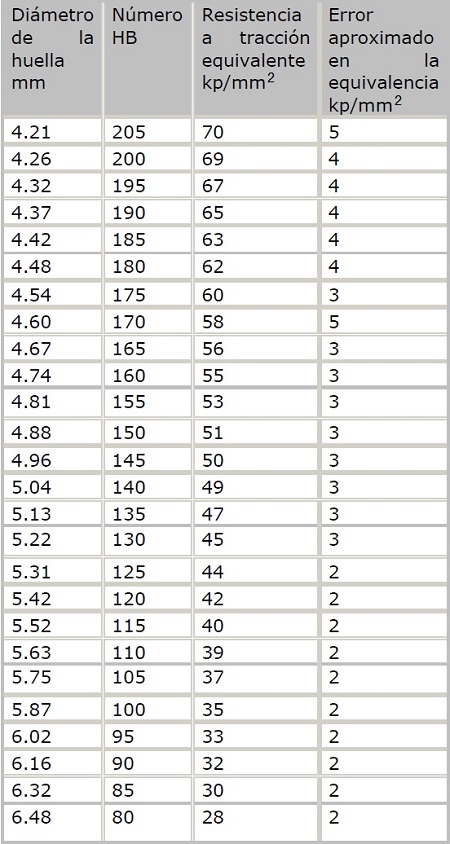

En la siguiente tabla se muestra el número HB de dureza Brinell y del valor de la resistencia a tracción equivalente, que tiene carácter orientativo, en función del diámetro de la huella creada en el ensayo.

3- Ensayo de dureza Vickers

3.1- Generalidades

El ensayo Vickers se recomienda especialmente para determinar la dureza de materiales muy duros, con valores de dureza superiores a 500 HB. Para materiales con una dureza inferior, se recomienda emplear el ensayo de dureza Brinell.

En todo caso, el ensayo Vickers se considera una mejora del ensayo de dureza Brinell, en tanto en cuanto permite ensayar materiales con superficies no planas, con espesores más pequeños, además de permitir la medida de todo tipo de dureza.

3.2- Definición del ensayo

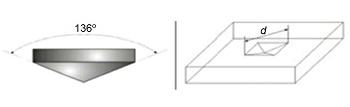

En el ensayo Vickers se emplea como elemento indentador una pirámide regular de diamante, de base cuadrada, cuyas caras laterales forman un ángulo de 136º. En la penetración del indentador contra la probeta, éste dejará una impresión cuadrada sobre el material de la probeta, que resulta más fácil de medir (más precisa) en este tipo de ensayo.

La carga que se utiliza para presionar el indentador contra la probeta oscila entre 1 y 120 Kp, empleándose principalmente valores de carga de 1, 2, 3, 5, 10, 20, 30, 50, 100 y 120 Kp. No obstante, la carga más empleada es de 30 Kp.

Por otro lado, el tiempo de aplicación de la carga durante el ensayo Vickers oscilará entre 10 y 30 segundos, siendo 15 segundos el tiempo más empleado para la duración del ensayo.

Una vez realizado el ensayo, se miden las diagonales de la impresión cuadrada que resulta sobre la superficie de la probeta ensayada y se calcula el promedio (media aritmética) de las medidas obtenidas.

El valor numérico de la dureza Vickers (HV) se obtiene dividiendo la carga P (kp) aplicada entre la superficie de la huella S (mm²) dejada sobre la probeta:

HV = P / S = 1,854·P / d2

siendo,

P la carga aplicada en el ensayo (Kp)

S es la superficie de la huella (mm2)

d es el valor promedio de la diagonal de la huella impresa en la probeta (mm).

3.3- Designación de la dureza Vickers

A continuación, se adjunta un ejemplo de la forma de designación de la dureza Vickers para cualquier material:

650 HV 30 (siendo en este caso, P = 30 la carga aplicada en el ensayo)

3.4- Aplicaciones

Como ya se ha indicado, el ensayo de dureza Vickers se recomienda para materiales con durezas superiores a 500 HB. Los ensayos Brinell y Vickers proporcionan resultados muy parecidos hasta un valor de 300 HB. A partir de los 300 HB la deformación de la bola puede falsear los resultados obtenidos mediante el ensayo Brinell, por lo que se recomienda usar el ensayo Vickers a partir de los 300 HB.

El ensayo de dureza Vickers tiene ciertas ventajas frente a otros métodos de ensayo para calcular la dureza, como son:

• En el ensayo Vickers los espesores de los materiales ensayados pueden ser mucho más pequeños que los del ensayo Brinell (hasta 0,2 mm).

• Se puede utilizar el ensayo Vickers en materiales con superficies cilíndricas o esféricas.

• El ensayo Vickers se puede utilizar tanto para materiales muy duros como en materiales blandos.

• El ensayo Vickers es el ensayo más sensible para realizar el cálculo de la dureza de los materiales.

4- Ensayo de dureza Rockwell

4.1- Generalidades

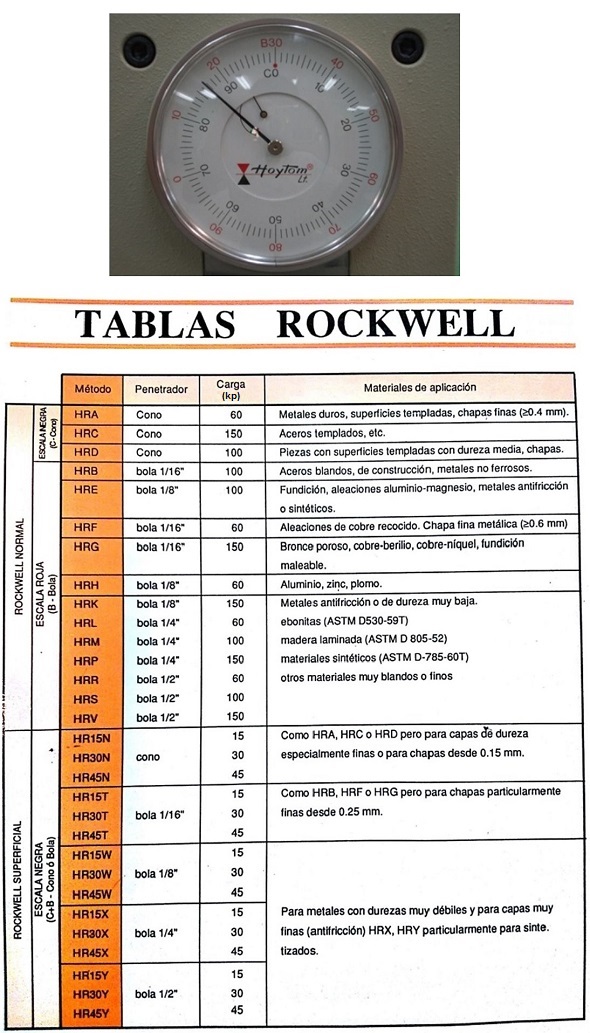

El ensayo Rockwell es quizás el método más extendido, ya que la dureza se obtiene por medición directa y es un modelo de ensayo apto para ser empleado en todo tipo de materiales.

Este método de cálculo de la dureza se basa también en la medición de la profundidad de penetración de una determinada herramienta (indentador) en el material bajo la acción de una carga prefijada. Se suele considerar también un ensayo no destructivo, por el pequeño tamaño de la huella que deja sobre la superficie del material ensayado.

El número de la dureza Rockwell (HR) se mide en unidades convencionales y es igual al tamaño de la penetración sobre cargas determinadas.

En el ensayo Rockwell, como herramienta indentadora se va a emplear un tipo u otro en función de la dureza del material a ensayar, debiéndose consultar las correspondientes tablas Rockwell para su elección, según el caso. De manera genérica, se tendrá que:

• Para materiales duros (HB>200): se empleará como indentador un diamante en forma de cono de 120º de punta redondeada y radio de 0,2 - 0,01 mm.

• Para materiales blandos (HB<200): se empleará como indentador una bola de acero templado de 1/8" y 1/16", y también de 1/2" y ¼".

4.2- Definición del ensayo

Al igual que en otros tipos de ensayos de dureza, para realizar el ensayo Rockwell se empleará una máquina calibrada llamada durómetro, ya vista en un apartado anterior de este tutorial.

A continuación se define la técnica operativa, paso a paso, para llevar a cabo el ensayo de dureza Rockwell:

- En primer lugar, se deberá realizar la preparación de la probeta del material a ensayar: limpiar, aplanar, pulir.

- En segundo lugar, y haciendo uso de tablas, habrá que seleccionar, en función del tipo de material a ensayar, la carga a aplicar, el tipo de indentador, y la escala, roja o negra, que habrá que leer en el dial del reloj graduado de la máquina.

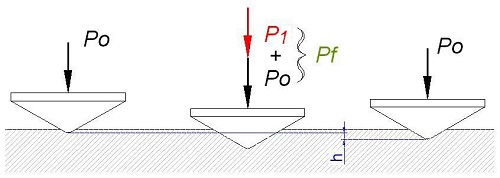

- A continuación, y una vez colocada la probeta sobre la base de sujeción de la máquina, se deberá aplicar una carga inicial (P0) de forma perpendicular y gradual sobre la superficie de la probeta. Esta carga inicial será igual a 10 Kp si se trata de un ensayo de dureza general, y de 3 Kp para la dureza superficial o de materiales finos. La aplicación de esta carga inicial (P0) tiene como finalidad:

• Eliminar la influencia de la rugosidad de la superficie de la pieza.

• Determinar el punto de partida de la medición de la penetración.

• Establecer la ubicación correcta del dial de lectura de la dureza.

- Precisamente, para conseguir esto último, se hará coincidir el cero de la escala elegida (roja o negra) del dispositivo de medida con la aguja indicadora de la profundidad de penetración (aguja grande).

- Una vez realizado el paso anterior, se aplicará el valor de la carga principal (P1) indicada en la tabla anterior. El aumento de dicha carga, hasta su valor límite, deberá ser de manera lenta y gradual, entre unos 3 y 6 segundos, y aplicada de manera uniforme y exenta de vibraciones.

Como se ha dicho, tanto el valor de la carga principal (P1) a aplicar como el tipo de indentador a usar vienen definido por lo indicado en la tabla anterior.

La aplicación de la carga principal (P1) tiene por finalidad la determinación de la dureza de la pieza con la carga total.

- La carga total ejercida se mantendrá durante al menos un tiempo de 15 segundos o hasta que la aguja del dial del durómetro indique que el valor de la dureza haya alcanzado un valor estabilizado.

- Se retirará la carga principal (P1) de manera lenta y uniforme, pero manteniendo la carga inicial (P0). La eliminación de esta carga, permite al material recuperar su elasticidad, lo que va a generar una elevación del penetrador hasta un determinado punto, que se encuentra expresado en el dial del durómetro.

- Finalmente, para obtener el valor de la dureza, ésta se podrá leer directamente en el dial del durómetro, en una de las dos escalas (roja o negra) según esté indicado en las tablas.

Así, para leer el valor de dureza en la escala C del dial del durómetro, se deberá leer directamente en la escala negra del dial, ubicada hacia el interior del dispositivo. Y para leer el valor de dureza en la escala B, se deberá leer directamente en la escala roja del dial, ubicada hacia el exterior del dispositivo. La roja se empleará para el indentador de bola y la negra, para el indentador de cono.

Para llevar a cabo el ensayo de dureza Rockwell deberá atenderse a las siguientes restricciones:

- La temperatura de ensayo deberá ser de 23º C ± 5.

- La superficie de la probeta deberá estar plana, limpia y perpendicular a la bola o cono indentador.

- El espesor de la probeta deberá ser al menos 10 veces la profundidad de penetración del cono o de la bola indentadora.

- Cada vez que se realice un cambio de indentador en la máquina, la primera huella obtenida no se tendrá en cuenta, para dar lugar a que el indentador se asiente.

- Se realizarán de 5 a 10 indentaciones por probeta, teniendo en cuenta que la separación del borde de la probeta y de una huella al borde de la otra deberá ser mayor a 2,5 veces el diámetro de la huella.

4.3- Escalas de dureza Rockwell

En la tabla siguiente se indican las escalas de dureza Rockwell. De manera genérica, las escalas A, B, C, D, E, F, G, H, K, L, M, P, R, S y V, son las empleadas en los ensayos para medir materiales gruesos, mientras que para materiales finos se emplearán las escalas 15-N, 30-N, 45-N, 15-T, 30-T y 45-T.

Escalas de dureza Rockwell |

|||

Símbolo de la escala |

Indentador |

Carga Principal (kp) |

Aplicaciones |

A |

Diamante |

60 |

Aceros tratados y sin tratar. Materiales muy duros. Chapas duras y delgadas. |

B |

Esfera de 1/16" |

100 |

Aceros recocidos y normalizados. |

C |

Diamante |

150 |

Aceros tratados térmicamente. |

D |

Diamante |

100 |

Aceros cementados. |

E |

Esfera de 1/8" |

100 |

Metales blandos y antifricción. |

F |

Esfera de 1/16" |

60 |

Bronce recocido. |

G |

Esfera de 1/16" |

150 |

Bronce fosforoso y otros materiales. |

H |

Esfera de 1/8" |

60 |

Metales blandos con poca homogeneidad, fundiciones con base hierro. |

K |

Esfera de 1/8" |

150 |

Aplicaciones análogas al tipo anterior. |

|

|||

15N |

Diamante |

15 |

Aceros nitrurados, cementados y herramientas de gran dureza. |

30N |

Diamante |

30 |

Aplicaciones análogas al tipo anterior. |

45N |

Diamante |

45 |

Aplicaciones análogas al tipo anterior. |

15T |

Bola de 1/16" |

15 |

Bronce, latón y aceros blandos. |

30T |

Bola de 1/16" |

30 |

Bronce, latón y aceros blandos. |

45T |

Bola de 1/16" |

45 |

Bronce, latón y aceros blandos. |

15W |

Bola de 1/8" |

15 |

Bronce, latón y aceros blandos. |

30W |

Bola de 1/8" |

30 |

Bronce, latón y aceros blandos. |

45W |

Bola de 1/8" |

45 |

Bronce, latón y aceros blandos. |

Así, de acuerdo a la tabla anterior, para ensayar materiales muy duros, se emplearía como herramienta indentadora un cono con punta de diamante de 120° y una carga de 60 kp, simbolizándose HRA.

Para aceros de baja resistencia se empleará una bola de acero extraduro de 1/16" y una carga de 100 kp, y se simboliza HRB.

Si se tratara de aceros de alta resistencia se emplearía un cono con punta de diamante de 120° y una carga de 150 kp, y se simboliza HRC.

4.4- Designación de la dureza Rockwell

Para designar la dureza Rockwell de un material se usa la siguiente nomenclatura:

n HR letra

donde:

n es el valor numérico de la dureza obtenida

HR es el identificador del ensayo Rockwell

letra después del identificador HR, seguirá una letra correspondiente al tipo de escala usada.

Ejemplo: 60 HR B

Se trataría de un material en el que se ha obtenido un valor de dureza de 60 en el ensayo Rockwell y se ha usado la escala B.

Por otro lado, para la medida de una dureza superficial de 30 para un material en el que se hubiera aplicado un esfuerzo de 30 kp con bola de 1/16 pulgadas, sería:

30HR30T

4.5- Aplicaciones

El método de ensayo Rockwell es muy rápido de llevar a cabo (menos de 30 segundos) y fácil de realizar, y de una gran precisión, de manera que puede ser realizado por operarios no especializados.

Es un tipo de ensayo apto para todo tipo de materiales y para toda clase de piezas (redondas, planas, flejes, alambres…). Se usa para medir la dureza de materiales muy duros.

Al usar los indentadores más pequeños que el ensayo Brinell, las huellas que deja el ensayo Rockwell son casi inapreciables y las muestras pueden ser más delgadas e incluso puede realizarse después del rectificado.

Es un ensayo que no exige un pulido perfecto de las piezas a ensayar.

Las escalas de dureza Rockwell y Brinell se relacionan con tablas, como las que se muestran a continuación en los anexos y tablas que se incluyen en este tutorial.

ANEXOS

Anexo 1- Tabla de valores de Dureza Brinell (HB) de materiales

Tabla de Dureza Brinell (HB) de Materiales |

|

Material |

Dureza Brinell |

Aluminio |

20 HB |

Cobre |

35 HB |

Acero (blando) |

120 HB |

Acero inoxidable |

250 HB |

Acero de herramientas |

500 HB |

Madera |

entre 1 - 7 HB |

Níquel |

90 HB |

Aleaciones de Níquel |

entre 95 - 476 HB |

Vidrio |

482 HB |

Magnesio, cinc, latón fundido |

entre 11 - 158 HB |

Metales antifricción |

entre 6 - 78 HB |

Plomo, estaño, soldadura blanda |

entre 3 - 39 HB |

Tabla de Dureza Brinell de Materiales

Anexo 2- Escala Mohs de dureza de los materiales

Escala Mohs de dureza de los materiales |

||||

Dureza Mohs |

Material de Referencia |

Dureza Rayado |

Dureza Knoop |

Observaciones |

10 |

Diamante |

140000 |

8000 |

La más dura |

9 |

Corindón |

1000 |

2000 |

Muy dura |

8 |

Topacio |

175 |

1500 |

Muy dura |

7 |

Cuarzo |

120 |

1200 |

Raya el vidrio |

6 |

Ortoclasa/Feldespato |

37 |

1000 |

Se raya con lima de acero |

5 |

Apatito |

6,5 |

850 |

Se raya con navaja |

4 |

Fluorita |

5 |

750 |

Se raya fácil con navaja |

3 |

Calcita |

4,5 |

500 |

Se raya con un cobre |

2 |

Yeso |

1,25 |

450 |

Se raya con la uña |

1 |

Talco |

0,03 |

300 |

Se raya fácil con la uña |

Escala Mohs de dureza de los materiales

Anexo 3- Tabla de Características Mecánicas, Dureza Rockwell y Dureza Brinell para los Aceros

Anexo 4- Tabla de Características Mecánicas y Dureza Brinell para Aleaciones de Aluminio y de Aceros Inoxidables

Anexo 5- Equivalencia entre las escalas de dureza Brinell, dureza Vickers, dureza Rockwell y la resistencia a tracción de los materiales (en psi).

Anexo 6- Equivalencia entre las escalas de dureza Brinell, dureza Rockwell, dureza Vickers, Shore y la resistencia a tracción de los materiales (en kg/mm2)

>> FIN DEL TUTORIAL

Volver a

Tutoriales

Información y consulta:

Hermenegildo Rodríguez Galbarro

info@ingemecanica.com - Tel. 646 166 055