— Tutorial nº 110 —

Propiedades Mecánico-Químicas del Aluminio

Índice de contenidos:

1- Introducción

1.1- Generalidades

2- Aleaciones de aluminio

2.1- Generalidades

2.2- Designación

2.3- Series de aleaciones de aluminio

3- Propiedades químicas

3.1- Información atómica

3.2- Otras propiedades (densidad, punto de fusión...)

4- Propiedades mecánicas

4.1- Resistencia mecánica

4.2- Módulo de elasticidad longitudinal o Módulo de Young

4.3- Módulo de elasticidad transversal

4.4- Coeficiente de Poisson

4.5- Dureza Brinell

5- Tratamientos de protección superficial

5.1- Resistencia a la corrosión

5.2- Anodizado

5.3- Pintado (lacado)

ANEXO: TABLAS DE ACEROS INOXIDABLES Y ALUMINIO

- Aceros inoxidables ferríticos, martensíticos y endurecidos por precipitación

- Aceros inoxidables austeno-ferríticos

- Aceros inoxidables austeníticos

- Aceros refractarios ferríticos y austeníticos

- Aluminio sin alear

- Aluminio con manganeso

- Aluminio con magnesio

- Aluminio con cobre

- Aluminio con magnesio-silicio

- Aluminio con zinc

>> Descarga en PDF: Tablas de Tipos de Aleaciones de Aluminio y de Aceros Inoxidables

DESARROLLO DEL CONTENIDO

1- Introducción

1.1- Generalidades

El aluminio (Al) es el elemento metálico más abundante que está presente en la corteza terrestre y, dentro del grupo de los metales no férreos, es el material más ampliamente utilizado tanto en la industria como en otras muchas aplicaciones de la vida cotidiana.

Su ligereza (2,70 g/cm3), su buen comportamiento en cuanto a resistencia mecánica de muchas de sus aleaciones, su alta conductividad térmica y eléctrica, su durabilidad (el aluminio es estable al aire) y resistencia a la corrosión (con un correcto tratamiento superficial es resistente tanto al agua de mar, como a muchas soluciones acuosas y otros agentes químicos), hacen de este material ideal para innumerables soluciones, tanto estructurales, como decorativas o de otra índole.

En otro orden de cosas, una característica que está tomando pujanza en nuestros días es la buena disponibilidad al reciclaje que presenta el aluminio una vez finalizado su vida útil.

Efectivamente, el empleo de material reciclado en las factorías para la producción de nuevas aleaciones de aluminio, permiten reducir enormemente la energía necesaria (hasta un 90%) que si la comparamos con la energía que haría falta para transformar para su uso el material de aluminio extraído directamente de la naturaleza.

Se recomienda asimismo, consultar el anexo de tablas que se incluye en este tutorial con la designación, composición química, propiedades mecánicas y principales aplicaciones de las distintas aleaciones de aluminio existentes en el mercado.

2- Aleaciones de aluminio

2.1- Generalidades

El aluminio puro prácticamente no tiene aplicación, dado que se trata de un material blando y de poca resistencia mecánica. Sin embargo, aleados con otros elementos permite aumentar su resistencia y adquirir otras cualidades, que varían según la naturaleza de los aleantes utilizados.

Los elementos más utilizados para formar aleaciones con el aluminio son el Cobre (Cu), Silicio (si), Magnesio (Mg), Zinc (Zn) y Manganeso (Mn). En menor medida, usados como aditivos, o que pueden estar presente como impurezas en las aleaciones, están el Hierro (Fe), Cromo (Cr) y Titanio (Ti). Para la obtención de otras aleaciones especiales se suele adicionar Níquel (Ni), Cobalto (Co), Plata (Ag), Litio (Li), Vanadio (V), Circonio (Zr), Estaño (Sn), Plomo (Pb), Cadmio (Cd) y Bismuto (Bi).

2.2- Designación

Las aleaciones de aluminio se designan con un número de 4 dígitos (YXXX) de acuerdo con el sistema adoptado por la Aluminum Association. El primer dígito (Y) indica el tipo de aleación de acuerdo con el elemento aleante principal, según la tabla siguiente:

| Componente Principal | Número Grupo de Aleación |

| Aluminio sin alear 99% | 1 |

| Cu | 2 |

| Mn | 3 |

| Si | 4 |

| Mg | 5 |

| Mg, Si | 6 |

| Zn | 7 |

| Otros | 8 |

Tabla 1. Número de grupos de las aleaciones de aluminio

Los demás dígitos que designan la serie indican la aleación específica de aluminio o la pureza de éste.

Junto con la designación base de 4 números, es común utilizar además letras y números adicionales para una especificación más completa, según el siguiente esquema:

- La letra O indica que la pieza ha sido sometida a recocido ya sea de forja como de fundición, de acuerdo a las siguientes variantes:

• O1: Recocido a elevada temperatura y enfriamiento lento.

• O2: Sometido a tratamiento termomecánico.

• O3: Homogeneizado. Esta designación se aplica a los alambrones y a las bandas de colada continua que son sometidos a un tratamiento de difusión a alta temperatura.

- La letra H seguida por uno, dos o tres dígitos designa el grado de trabajo en frío. Indica el estado de acritud y se aplica a materiales a los que se ha realizado un endurecimiento por deformación:

• H1: Endurecido por deformación hasta obtener el nivel deseado y sin tratamiento posterior.

• H2: Endurecido en exceso por deformación y recocido parcial para recuperar suavidad y sin perder ductilidad.

• H3: Acritud y estabilizado.

• H4: Acritud y lacado o pintado. Son aleaciones endurecidas en frío y que pueden sufrir un cierto recocido en el tratamiento de curado de la capa de pintura o lacada.

- La letra T seguida por uno, dos o tres dígitos sirve para indicar que la aleación ha sido endurecida por tratamiento térmico con o sin endurecimiento por deformación posterior. Las designaciones de W y T sólo se aplican a aleaciones de aluminio ya sean de forja o de fundición que sean termotratables:

• T1: Enfriado desde un proceso de fabricación realizado a una elevada temperatura y envejecido de forma natural.

• T2: Enfriado desde un proceso de fabricación realizado a una alta temperatura, trabajado en frío y envejecido de forma natural.

• T3: Solución tratada térmicamente, trabajada en frío y envejecida hasta alcanzar una condición estable.

• T4: Solución tratada térmicamente y envejecida hasta alcanzar una condición estable. Es un tratamiento similar a T3 pero sin el trabajo en frío.

• T5: Enfriado desde un proceso de fabricación a alta temperatura y envejecida artificialmente.

• T6: Solución tratada térmicamente y envejecida artificialmente. Son designados de esta forma los productos que después de un proceso de conformado a alta temperatura (moldeo o extrusión) no son endurecidos en frío, sino que sufren un envejecimiento artificial.

• T7: Solución tratada térmicamente y envejecida para su completa estabilización.

• T8: Térmicamente tratada por disolución, trabajada en frío y envejecida artificialmente.

• T9: Solución tratada térmicamente, envejecida artificialmente y trabajada en frío.

• T10: Enfriado desde un proceso de fabricación realizado a una elevada temperatura, trabajado en frío y envejecido artificialmente hasta una condición sustancialmente estable.

- La letra F indica que se trata de una aleación en estado bruto. Es el material tal como sale del proceso de fabricación.

- Y por último, la letra W sirve para indicar que se trata de una solución tratada térmicamente. Se aplica a materiales que después de recibir un tratamiento térmico quedan con una estructura inestable y sufren envejecimiento natural.

2.3- Series de aleaciones de aluminio

Las aleaciones de aluminio se dividen en dos grandes grupos, que son, forja y fundición. Esta división se corresponde con el tipo de proceso de conformado a que pueden ser sometidas las aleaciones de aluminio.

Dentro del grupo de las aleaciones de aluminio de forja existe otra división en otros dos subgrupos, las aleaciones tratables térmicamente y las no tratables térmicamente. Las aleaciones no tratables térmicamente sólo pueden aumentar sus resistencia si son trabajadas en frío.

Dentro de las aleaciones de aluminio forjado sin tratamiento térmico, los grupos o series principales son los siguientes, según la norma AISI-SAE:

• Aleaciones 1xxx: Son aleaciones de aluminio técnicamente puro, al 99,9%, siendo sus principales impurezas el hierro y el silicio como elemento aleante. Se utilizan principalmente para utensilios de cocina, lámina y fleje.

• Aleaciones 3xxx: El elemento aleante principal de este grupo es el manganeso (Mn), el cual tiene como objetivo reforzar al aluminio. Presentan buena trabajabilidad, y es utilizada este tipo de aleaciones en utensilios de cocina y envases.

• Aleaciones 5xxx: En este grupo de aleaciones es el magnesio (Mg) el principal elemento de aleación. Utilizado en utensilios de cocina, construcción de camiones y aplicaciones marinas.

Dentro de las aleaciones de aluminio forjado que son tratables térmicamente, las series principales son las siguientes:

• Aleaciones 2xxx: El principal aleante de este grupo de aleaciones es el cobre (Cu), Esta aleación se utiliza especialmente para la fabricación de estructuras de aviones.

• Aleaciones 6xxx: Los principales elementos aleantes de este grupo son magnesio y silicio. Es utilizada para perfiles y estructuras en general.

• Aleaciones 7xxx: Los principales aleantes de este grupo de aleaciones son zinc, magnesio y cobre. Se utiliza para fabricar estructuras de aviones.

En esta ultima división, se encuentran las aleaciones de aluminio con mayores resistencias mecánicas: las de las series 2000 y 7000. Por otro lado, son las aleaciones de aluminio de las series 6000 y 7000 las más utilizadas por su amplia gama de aplicaciones.

Cada aleación tiene una composición química y un comportamiento mecánico diferente, además de unas aplicaciones específicas. Se incluye los siguientes enlaces de una casa comercial para obtener la ficha técnica de distintas aleaciones de aluminio para su consulta:

• 1050

• 1200

• 2014

• 2014A

• 2024

• 3003

• 5083

• 6005A

• 6060

• 6061

• 6063

• 6063A

• 6082

• 7020

• 7075

3- Propiedades químicas

3.1- Información atómica

• Nombre: aluminio

• Símbolo: Al

• Número atómico: 13

• Grupo del sistema periódico: Grupo 13

• Valencia: 3

• Estado de oxidación: +3

• Electronegatividad: 1,5

• Radio atómico: 1,43 Å

• Radio covalente: 1,18 Å

• Radio iónico: 0,50 Å

• Estructura cristalina: cúbica centrada en las caras (CCC), con lados de longitud 4,0495 Å

• Configuración electrónica: 1s2 2s2 2p6 3s2 3p1, o bien, [Ne] 3s2p1

• Primer potencial de ionización: 6,00 eV

• Masa atómica: 26,9815 g/mol.

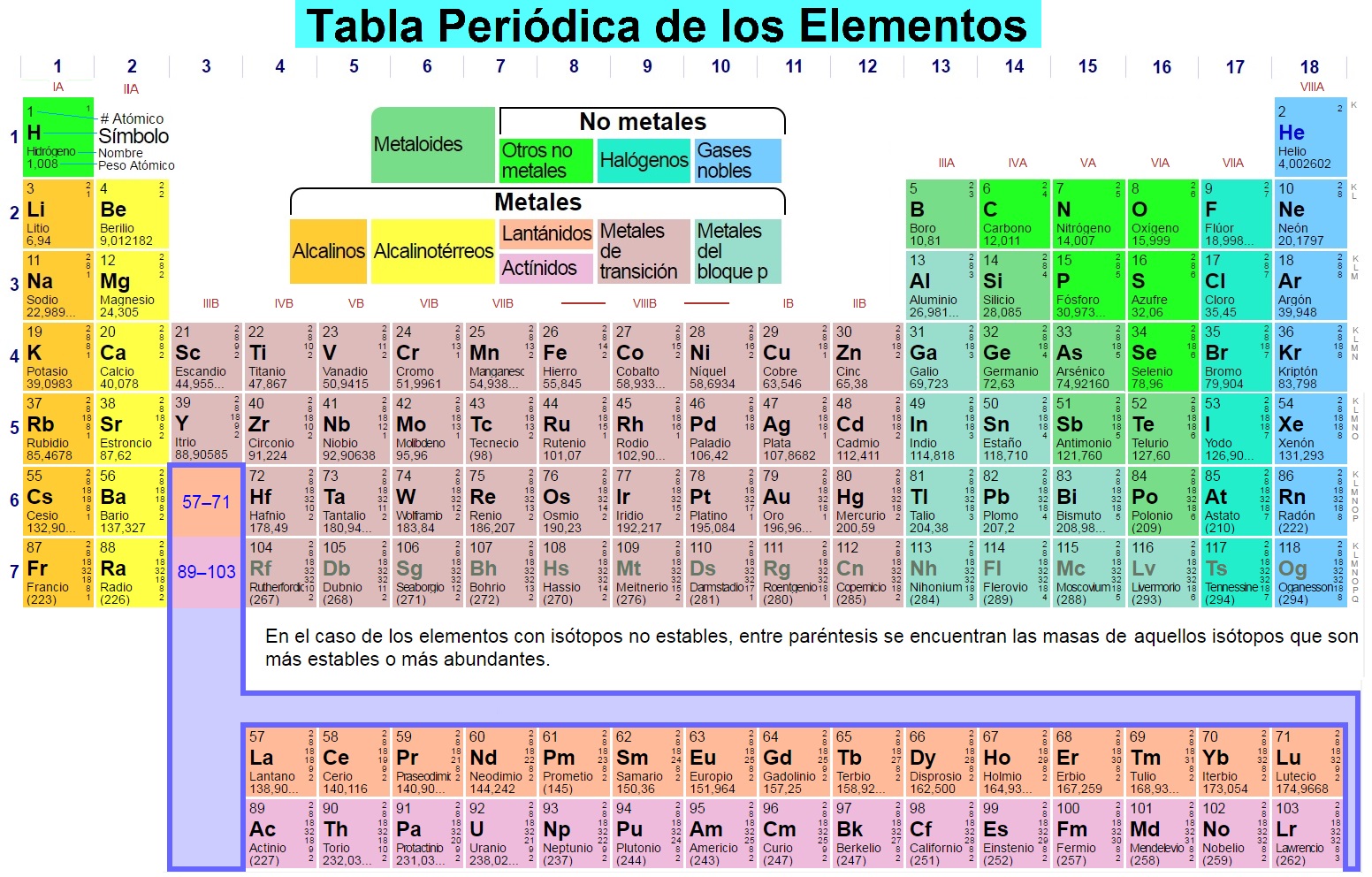

A continuación, se adjunta la tabla periódica de los elementos para comprobar la posición que ocupa el Aluminio en dicha tabla:

3.2- Otras propiedades (densidad, punto de fusión...)

• Densidad: 2,70 g/cm3 a 20 ºC (1,56 oz/in3 a 68 ºF)

• Punto de fusión: 660 ºC (933 K)

• Punto de ebullición: 2467 ºC

• Calor específico: 0,92 J/g K (0,22 cal/ g ºC)

• Calor latente de fusión: 395·103 J/kg

• Calor latente de ebullición: 9220·103 J/kg

• Conductividad eléctrica: 37,8·106 S/m (siemens por metro)

• Conductividad térmica: 209-230 W/m · K

• Coeficiente de dilatación lineal: 2,4·10-5 ºC-1

4- Propiedades mecánicas

4.1- Resistencia mecánica

Las características mecánicas del aluminio varían considerablemente dependiendo del tipo de aleación que se esté considerando.

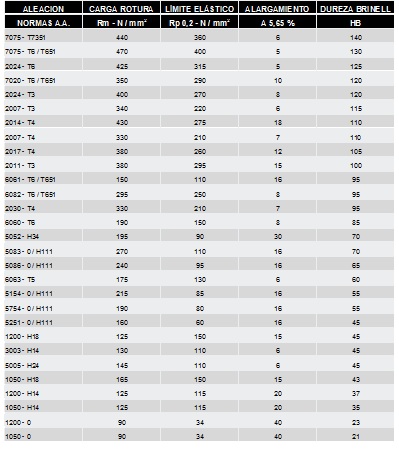

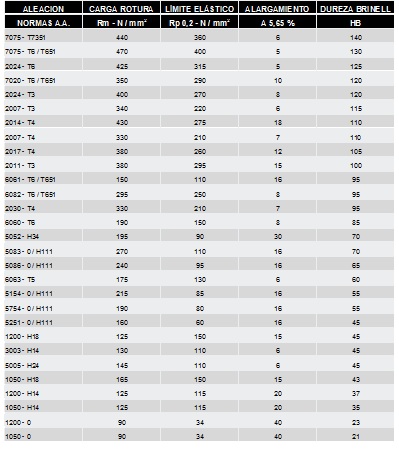

En la siguiente tabla se muestran los valores de la carga de rotura (N/mm2), el límite elástico (N/mm2), el alargamiento en la rotura (en %) y la dureza Brinell para las aleaciones de aluminio más comunes:

Tabla 2. Carga de rotura, límite elástico, alargamiento y dureza de las aleaciones de aluminio

En la siguiente figura ilustrativa se muestra cómo varía el límite elástico, que es la tensión para la cual se alcanza una deformación del 0,2% en la pieza ensayada según el ensayo de tracción. Los resultados se muestran para las diferentes aleaciones de aluminio:

Figura 2. Límite elástico (N/mm2) de las aleaciones de aluminio

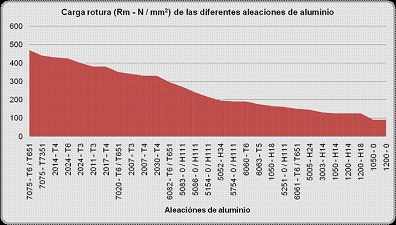

En esta otra figura se muestra la variación de la carga de rotura en el ensayo de tracción para cada tipo de aleación:

Figura 3. Carga de rotura (N/mm2) de las aleaciones de aluminio

Por otro lado, la resistencia a cizallamiento es un valor importante a tener en cuenta para calcular la fuerza necesaria para el corte, así como para determinadas construcciones. No existen valores normalizados a este respecto, pero generalmente es un valor que está entre el 55 y 80 % de la resistencia a la tracción.

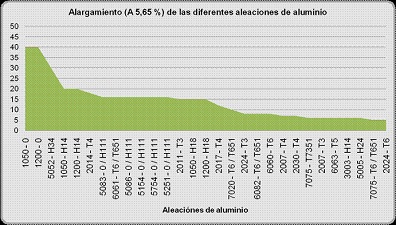

Por último, en la siguiente tabla se muestran los valores del alargamiento de la pieza que se alcanza en el ensayo de tracción, justo antes de producirse la rotura de la pieza:

Figura 4. Alargamiento en el ensayo de tracción para las aleaciones de aluminio

4.2- Módulo de elasticidad longitudinal o Módulo de Young

El módulo de elasticidad longitudinal o módulo de Young (E) relaciona la tensión aplicada a una pieza según una dirección con la deformación originada en esa misma dirección, y siempre considerando un comportamiento elástico en la pieza.

Para las aleaciones de aluminio, el módulo de elasticidad longitudinal, E, tiene el siguiente valor:

E= 70.000 MPa (70.000 N/mm2)

4.3- Módulo de elasticidad transversal

El módulo de elasticidad transversal, módulo de cortante o también llamado módulo de cizalla, G, para la mayoría de los materiales, y en concreto para los materiales isótropos, guarda una relación fija con el módulo de elasticidad longitudinal (E) y el coeficiente de Poisson (ν), según la siguiente expresión:

| G = | E |

| 2 x ( 1 + ν ) |

En la siguiente tabla se indica los valores para el Módulo de elasticidad transversal, G, para distintos materiales, además de para el aluminio:

Material |

G (MPa) |

Acero |

81.000 |

Aluminio |

26.300 |

Bronce |

41.000 |

Cobre |

42.500 |

Fundición Gris (4.5 %C) |

41.000 |

Hierro Colado |

< 65.000 |

Hierro Forjado |

73.000 |

Latón |

39.200 |

Tabla 3. Módulo de elasticidad transversal, G

4.4- Coeficiente de Poisson

El coeficiente de Poisson (ν) corresponde a la razón entre la elongación longitudinal y la deformación transversal en el ensayo de tracción. Alternativamente el coeficiente de Poisson puede calcularse a partir de los módulos de elasticidad longitudinal y transversal, según la expresión siguiente:

| ν = | E | - |

| ————— | 1 | |

| 2 x G |

Para el aluminio aleado, toma el siguiente valor:

ν = 0,33

Como en el caso anterior, las expresiones arriba indicadas del coeficiente de Poisson, n, son valores constantes siempre dentro del rango de comportamiento elástico del aluminio.

4.5- Dureza Brinell

La dureza es una propiedad que mide la capacidad de resistencia que ofrecen los materiales a procesos de abrasión, desgaste, penetración o de rallado. Para medir la dureza de un material se emplea un tipo de ensayo consistente en calibrar la resistencia de un material a la penetración de un punzón o una cuchilla que se usa como indentador. Este indentador usualmente consta en su extremo, o bien de una esfera, o bien de una pieza en forma de pirámide, o en forma de cono y que está compuesto de un material mucho más duro que el material que se está midiendo. La profundidad de la entalla que se produce en el material al ser rallado por este penetrador nos dará una medida de su dureza.

Existen varios métodos para calibrar la dureza de un material, siendo el método Brinell y el método Rockwell los más comunes.

El método Brinell (ASTM E10) es un tipo de ensayo utilizado para calcular la dureza de los materiales. Consiste en una esfera de 10 mm de diámetro, usualmente de un acero endurecido, que se presiona contra la superficie del material objeto de estudio bajo una carga estática de 3.000 kg. El tamaño de la huella nos proporcionará una medida de la dureza, denominada dureza Brinell, bajo estas condiciones del ensayo.

En la siguiente tabla se muestran los valores de dureza Brinell que alcanzan las distintas aleaciones de aluminio, junto con los datos de la carga de rotura (N/mm2), el límite elástico (N/mm2) y el alargamiento en la rotura (en %):

Tabla 2. Carga de rotura, límite elástico, alargamiento y dureza de las aleaciones de aluminio

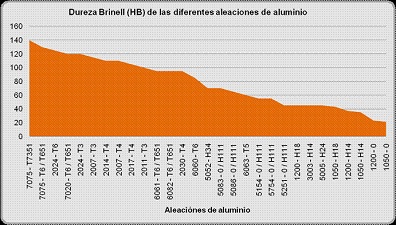

En la siguiente figura se muestra cómo varía la dureza Brinell para las distintas aleaciones de aluminio:

Figura 5. Dureza Brinell (HB) para las aleaciones de aluminio

5- Tratamientos de protección superficial

5.1- Resistencia a la corrosión

El aluminio, debido a sus características químicas, tiene un elevado estado de oxidación. En concreto, su capa de valencia dispone de tres electrones lo que le confiere que su estado normal de oxidación sea III.

Este hecho se traduce en que el aluminio sea un elemento muy electropositivo y muy reactivo. De esta manera, una pieza de aluminio que entra en contacto con la atmósfera, reacciona de manera inmediata con el oxígeno del ambiente y forma rápidamente una finísima capa superficial de un óxido de aluminio, la alúmina (Al2O3).

Esta capa de alúmina, que se genera de forma natural y casi instantánea nada más entrar en contacto el aluminio con el oxígeno del aire, se distribuye con un espesor microscópico (del orden de 0,01 micras) de forma regular envolviendo la totalidad de la pieza, e impide al mismo tiempo que el proceso de oxidación pueda seguir avanzando. Además, esta capa es extremadamente resistente y es químicamente muy parecida a minerales como el corindón, rubí o zafiro, solamente superado en resistencia por el diamante.

Por lo tanto, este hecho, la formación de manera espontánea e inmediata de la capa de alúmina es lo que le confiere al aluminio el poseer unas excelentes propiedades de protección frente a la oxidación y de anticorrosión por parte de los agentes químicos. Sólo algunos químicos con cloruros, o el mismo ácido cítrico, pueden afectarlo lentamente. Pero el enemigo real del aluminio es el mercurio, que además de ser extremadamente tóxico para el hombre, en contacto con una capa de óxido de aluminio la penetra rápidamente dejando la superficie del aluminio expuesto al oxígeno del aire, que sin protección, termina degradándolo.

5.2- Anodizado

En el apartado anterior se vio que la capa de alúmina se genera de forma espontánea y natural envolviendo la totalidad de la pieza de aluminio con una fina capa de óxido protector (del orden de 0,01 micras).

El anodizado es un proceso químico electrolítico que permite obtener de manera artificial mayores espesores de esta capa protectora de óxido (incluso hasta alrededor de las 150 micras) con lo que se consiguen mejores condiciones de protección que con las capas naturales de alúmina.

El proceso de electrolisis comienza introduciendo la pieza de aluminio, que funciona de ánodo, en un medio electrolítico, que suele ser sulfúrico. Al hacer pasar la corriente eléctrica entre los polos se libera el oxígeno presente en el medio que se dirigirá al ánodo, que al reaccionar con el aluminio, generará la capa de óxido, la alúmina, cubriendo el ánodo, y cuyo espesor será función del tiempo de paso de la corriente.

Con este proceso se consigue que la pieza de aluminio se cubra de una capa de óxido de gran dureza, que varía entre los 7 y 8 en la escala Mohs, además de ser muy estable y resistente a los agentes corrosivos ambientales. La capa generada por medio del proceso electroquímico se integra en el propio metal, por lo que no puede ser raspada o pelada.

Entre las ventajas del aluminio anodizado están las siguientes:

- no necesita mantenimiento

- el anodizado no se afecta por la luz solar y por tanto no se deteriora

- aumenta la dureza superficial, siendo resistente a la abrasión y al desgaste

- la capa superficial del anodizado es más duradera que las capas obtenidas por pinturas.

No obstante, al utilizarse el aluminio anodizado en construcción se debe evitar el contacto de éste con morteros y mezclas de hormigón, además de protegerlo de ataques de agentes ácidos y alcalinos.

5.3- Pintado (lacado)

Cuando se habla de pintura para la protección de superficies de aluminio, se está hablando realmente de lacado.

El lacado es una aplicación consistente en un revestimiento de tipo orgánico que se aplica sobre la superficie de aluminio para dotarla de protección de los agentes exteriores. El lacado además de preservar el aspecto y características del metal base, mejoran la estética del material. El lacado se puede aplicar tanto como pintura en polvo o en base líquida.

La pintura líquida tiene como vehículo de aplicación del recubrimiento un disolvente, el cual debe evaporarse para obtener posteriormente la capa protectora de resina pigmentada, mientras que la pintura en polvo se aplica pulverizando un polvo de resina que se deposita electrostáticamente hasta obtener el espesor de capa protectora de resina pigmentada. Finalmente, la capa se endurece en el horno.

Las pinturas de lacado de mayor aplicación en el campo de la construcción y de carpintería metálica son las de tipo poliéster por sus buenas características de resistencia a la luz solar y a la corrosión.

El proceso de lacado se lleva a cabo en tres fases diferenciadas:

- Fase 1. Pretratamiento:

Consiste en la preparación y limpieza de los materiales con el fin de eliminar suciedades y adaptar las superficies del metal para el posterior recubrimiento. Este proceso se lleva a cabo sumergiendo repetidamente los materiales en disoluciones acuosas ácidas. A su vez esta primera fase se lleva a cabo siguiendo la siguiente secuencia de operaciones:

• Desengrasado: es la primera fase de limpieza y consiste en la eliminación de suciedad y aceites.

• Enjuague: utilizando agua a temperatura ambiente se aclara el perfil, retirando los restos de suciedad y de solución que pudieran quedar de la anterior fase.

• Decapado: consiste en una segunda fase de limpieza, donde el material se sumerge en una solución de mayor poder, con el fin de retirar la suciedad más resistente al proceso.

• Segundo enjuague: igual que la fase anterior de enjuague.

• Cromatizado: es la fase mas importante, donde el tiempo y la forma de aplicación determinará el comportamiento a la corrosión frente a los agentes ambientales. El perfil es sumergido en una solución de ácido crómico con estabilizantes que transforman la superficie del perfil en cromato de zinc, produciendo una oxidación controlada, y creando una capa inerte de óxidos de cromo y aluminio. Este proceso, también llamado de conversión química o adherencia, consigue una mayor penetración y estabilidad de las pinturas que se apliquen posteriormente, con lo que se consigue mejorar la protección del perfil.

• Lavado: lavado con agua des-ionizada. Una vez aplicado el cromatizado, con el fin de limpiar las superficies de los restos calcáreos de los lavados anteriores, se sumerge en un baño de agua des-ionizada.

- Fase 2. Recubrimiento:

Es la fase propiamente donde tiene lugar la aplicación del recubrimiento protector. Se realiza en una cabina equipada con pistolas electrostáticas. La pintura es polvo de poliéster, cargado eléctricamente con signo contrario al soporte, siendo atraído por la superficie del perfil. Combinando la velocidad del transportador, el caudal de polvo, la carga electrostática y la velocidad del robot se logra regular el espesor de capa del recubrimiento aplicado, que para perfil de carpintería oscila entre las 60/70 micras. La pintura que no se deposita en el perfil se recupera a través de un ciclón y es vertida de nuevo al depósito nodriza. Es importante, evitar el contacto del aluminio con distintos materiales, como el agua, ya que podría originar pares galvánicos nocivos para el aluminio.

- Fase 3. Polimerizado:

Se realiza en un horno de convención de aire, donde la temperatura de horneado puede llegar hasta los 240 ºC. No obstante, el tiempo y temperatura de permanencia de los perfiles en el horno vendrá definida por el fabricante de la pintura aplicada. Así se logra una capa de polímero orgánico con un espesor mínimo de 60 micras perfectamente adherido a la pieza.

Por último, en función de las condiciones ambientales y del uso final de las piezas, el sistema de lacado aplicado será diferente. Así se podrá elegir entre las siguinetes calidades:

- Sistema de lacado estándar que incluye:

• Cromatizado + Lacado Poliéster.

- Sistema de lacado de calidad mejorada que incluye:

• Etapas de pretratamientos especiales

• Eliminación de 15 g/m2 de aluminio en la capa superficial del perfil

• Cromatizado + Lacado con Poliéster

- Sistema especial para ambientes marinos:

• Etapas de pretratamientos especiales

• Eliminación de 15 g/m2 de aluminio en la capa superficial del perfil

• Anodizado + Lacado con Poliéster de gran calidad.

>> FIN DEL TUTORIAL

Programa de Colaboración

Ahora puedes colaborar en el sostenimiento de esta web realizando un pequeño donativo

Gracias por tu colaboración

Hermenegildo Rodríguez Galbarro

Editor y Responsable de esta Web. [+info]

Información y consulta:

Hermenegildo Rodríguez Galbarro

info@ingemecanica.com - Tel. 646 166 055