- Tutorial nº 48 -

Soldadura de los Aceros Inoxidables

Índice de contenidos:

1- Introducción

1.1- Generalidades

1.2- Tipos de procesos de soldadura

2- Aspectos operativos

2.1- Generalidades

2.2- Operaciones de corte y montaje

2.3- Preparación de bordes

2.4- Alineación de bordes y punteado de la soldadura

2.5- Piezas y material de respaldo

2.6- Grado de penetración de la soldadura

2.7- Humedad

2.8- Limpieza

2.9- Ventilación y control de humos

3- Procedimientos de soldadura más usados en aceros inoxidables

3.1- Soldadura por arco manual con electrodo revestido (SMAW)

3.2- Soldadura TIG

3.3- Soldadura MIG

4- Selección de electrodos

4.1- Generalidades

4.2- Diagrama de Schaeffler

4.3- Tipos de electrodos disponibles para aceros inoxidables

5- Soldadura de los Aceros Inoxidables Austeníticos

5.1- Generalidades

5.2- Características de la soldadura

5.3- Recomendaciones en la ejecución

6- Soldadura de los Aceros Inoxidables Ferríticos

6.1- Generalidades

6.2- Características de la soldadura

6.3- Recomendaciones en la ejecución

7- Soldadura de los Aceros Inoxidables Martensíticos

7.1- Generalidades

7.2- Características de la soldadura

7.3- Recomendaciones en la ejecución

8- Procedimientos de limpieza post-soldadura

8.1- Generalidades

8.2- Contaminación superficial

8.3- Incrustaciones de hierro

8.4- Daños mecánicos

DESARROLLO DEL CONTENIDO

1- Introducción

1.1- Generalidades

La soldadura en acero inoxidable varía sensiblemente respecto a la soldadura que pueda practicarse en piezas de acero ordinario. Por ello, se hace necesario realizar un estudio detallado de las características que le son propias a fin de poder obtener resultados óptimos de soldeo.

En la siguiente tabla se muestra una primera comparativa de la influencia de las propiedades físicas en la soldadura de aceros inoxidables austeníticos frente a los aceros al carbono.

Tabla 1. Comparativa entre la Soldadura en Aceros Inoxidables Austeníticos Vs. Aceros al Carbono. |

|||

|

Aceros inoxidables austeníticos |

Aceros al |

Observaciones |

Punto de fusión |

1400 - 1450 ºC |

1540 ºC |

El acero inoxidable tipo 304 requiere menos calor para producir la fusión, lo cual significa una soldadura más rápida para el mismo calor aportado por la fuente de soldeo, o bien, requiere emplear menos calor para la misma velocidad de soldeo. |

Velocidad de conductividad térmica |

|

|

El acero inoxidable 304 conduce el calor mucho más lentamente que los aceros al carbono, lo cual va a producir gradientes de temperatura más pronunciados. Esto va a originar como resultado que se genere una mayor deformación en la pieza soldada.Asimismo, que los aceros inoxidables tengan una menor velocidad de la conductividad térmica significará una difusión más lenta del calor a través del metal de base. Esto va a provocar que la zona soldada permanecerá caliente por más tiempo, originándose así un mayor riesgo de producirse fenómenos como la precipitación de carburos de cromo, que como se verá más adelante, va a reducir la resistencia a la corrosión del acero. |

Resistencia Eléctrica (microhm.cm,aprox.) |

|

|

Esto tiene especial relevancia en los métodos de soldeo por resistencia eléctrica. En efecto, una mayor resistencia eléctrica de los aceros inoxidables 304 implica que se genera mayor calor para el paso de la misma corriente eléctrica. Esta propiedad, junto con la menor velocidad de conductividad térmica de los aceros inoxidables, va a condicionar que los métodos de soldeo por resistencia eléctrica sean más efectivos en los aceros inoxidables que en los aceros al carbono. |

Expansión térmica |

|

|

El acero inoxidable 304 se expande y contrae a una velocidad más alta que los aceros al carbono, lo cual significa que son más propensos a sufrir grandes deformaciones durante la soldadura. Por lo tanto, en el caso de los aceros inoxidables habrá que cuidar el proceso de embridado de las piezas con el fin de permitir la expansión y contracción de manera que se pueda controlar la deformación y el desarrollo de tensiones térmicas después del enfriamiento. Por ejemplo, para los aceros inoxidables deberán usarse más puntos de soldadura (más puntadas) para la sujeción y posicionado de las piezas que para el caso del acero al carbono. |

Por otro lado, el empleo de aleaciones de acero inoxidable suele coincidir con aplicaciones que resultan ser críticas (industria farmacéutica, alimenticia, nuclear...) por lo que es de vital importancia obtener soldaduras de la máxima calidad y cuyo resultado no merme la resistencia a la corrosión o de salubridad inicial del acero inoxidable.

1.2- Tipos de procesos de soldadura

Los aceros inoxidables se pueden soldar empleando la mayoría de los procesos comerciales de soldadura, siendo los más populares: la soldadura manual con electrodo revestido (SMAW), el procedimiento TIG y el procedimiento MIG.

No obstante, existen otros procesos que pueden ofrecer ciertas ventajas respecto a los anteriores cuando se trata de altas producciones o fabricaciones especiales.

Por ejemplo, el proceso de soldeo por arco con electrodo tubular ha tenido gran avance en los últimos años, produciendo una soldadura de mucha calidad en los aceros inoxidables y de mayor eficiencia que los procedimientos con electrodo revestido, por ejemplo. Para más información sobre este procedimiento se remite al lector a consultar el Tutorial nº 54 "Fundamentos de la Soldadura Tubular".

En otras ocasiones, cuando los espesores de las piezas a soldar sobrepasan los 6 mm, o bien para soldadura en solapa, el procedimiento de soldadura por arco sumergido resulta el más rentable y de mejor aplicación.

Otros procesos de soldadura, como los procedimientos por arco de plasma, electroescoria, procesos por haz de electrones, láser o procesos de soldadura por fricción se están usando cada vez más, conforme se avanza en su desarrollo tecnológico. Y otros, como los de soldadura por resistencia, soldadura por puntos, costura, proyección y flash se pueden adaptar muy fácilmente a la soldadura de los aceros inoxidables.

Por el contrario, la soldadura oxiacetilénica no se recomienda para la soldadura de aceros inoxidables. Ello es debido porque durante la soldadura se generan óxidos de cromo de un elevado punto de fusión, superior al del metal base. Estos óxidos no funden y quedan sobre la superficie del baño dificultando el proceso de soldadura, además de disminuir la resistencia a la corrosión, tanto de la soldadura como de las áreas adyacentes.

2- Aspectos operativos

2.1- Generalidades

Aunque en el Tutorial nº 40 "Fundamentos de la Soldadura por Arco Eléctrico" se estudia la influencia de parámetros como la intensidad de corriente eléctrica, voltaje, posición del electrodo, etc., sobre el aspecto final de la soldadura, en este apartado se estudiarán aquellos aspectos específicos a la soldadura de los aceros inoxidables.

En primer lugar, hay que reseñar que la soldadura en los aceros inoxidables genera un baño que en general resulta menos fluido que el de un acero ordinario, y además la penetración obtenida en la soldadura no es tan grande. Para compensar estos inconvenientes se debe prestar especial atención a las operaciones previas de preparación y separación de bordes. En este sentido, se recomienda realizar siempre un chaflán en los bordes para facilitar la fluidez y penetración del baño de fusión, además de poder conseguir así de más espacio para que la pasada de raíz pueda ser más ancha.

Además, en comparación con el resto de aceros al carbono, los aceros inoxidables muestran una mayor resistencia eléctrica debida a su estructura interna y composición, lo que implicará el empleo de mayores niveles de intensidad de corriente en el equipo de soldeo eléctrico, entre un 25 y 50% superior a los utilizados para soldar un acero común.

Si se emplease una corriente de intensidad demasiado baja dará lugar a un arco inestable, con interferencias de la escoria en el arco que terminará pegándose en el electrodo y dará lugar a una incorrecta forma del cordón. Por el contrario, si se emplea una corriente de intensidad demasiado elevada generará un salpicado excesivo y poco control sobre el baño de fusión, que terminará produciendo fisuras y una pérdida de resistencia a la corrosión por pérdida de cromo en la composición final del cordón.

En cuanto a la posición a mantener del electrodo, ésta dependerá de las distintas técnicas de avance en función de la posición en que se realiza la soldadura, que a saber son:

- Soldadura a derecha;

- Soldadura a izquierda;

- Soldadura en vertical;

- Soldadura en cornisa;

- Soldadura en techo.

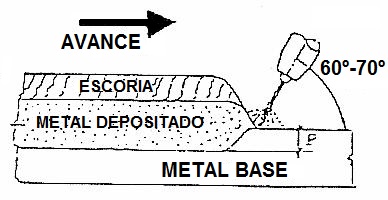

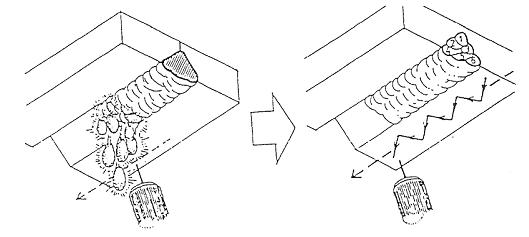

a) Soldadura a derecha:

La soldadura a derecha proporciona una mayor penetración y avance de la pistola. Por otro lado, se evita el riesgo de inclusiones de escorias, y además disminuye la probabilidad de formación de poros o de falta de fusión del baño. Genera un baño muy caliente y fluido, lo que requiere cierta habilidad por parte del operario. Se ejecuta mediante pasadas estrechas.

Esquema de soldadura a derecha

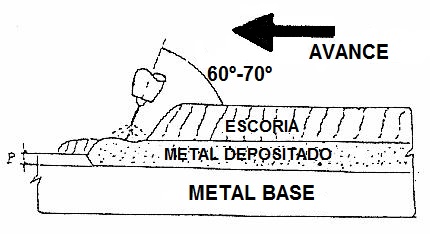

b) Soldadura a izquierda:

La soldadura ejecutada a izquierda proporciona poca penetración, por lo que sólo se recomienda para soldar chapas finas. Por otro lado, requiere menor intensidad de corriente, por lo que el calor aportado al proceso es menor. Tiene tendencia a la formación de poros y de falta de fusión en el baño. Genera cordones anchos.

Esquema de soldadura a izquierda

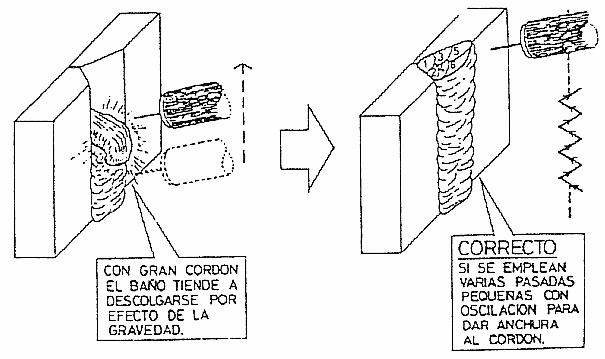

c) Soldadura en vertical:

Para soldadura vertical el electrodo se recomienda mantenerlo perpendicular a la pieza, usándose una leve oscilación en la pasada de raíz.

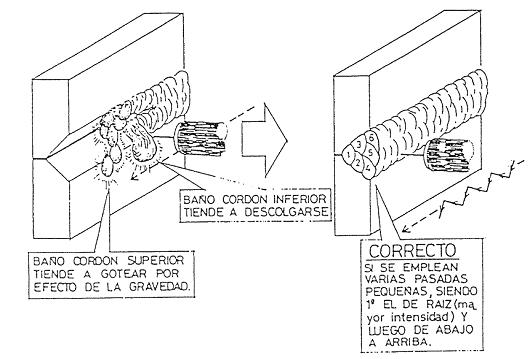

d) Soldadura en cornisa:

e) Soldadura en techo:

Para las soldaduras ejecutadas en techo se recomienda realizar varias pasadas pequeñas con oscilación.

En general, para cualquier soldadura en aceros inoxidables se recomienda emplear la intensidad de corriente mínima, pero que proporcione un arco estable y cordones rectos. Con ello se conseguirá un cordón con mejor resistencia a la corrosión y minimizará también el aporte de calor, lo que reduce el riesgo a la fisuración del cordón y a la generación de deformaciones.

2.2- Operaciones de corte y montaje

Previo al proceso de soldadura de las piezas, éstas deberán ser cortadas con las medidas y geometrías precisas para luego ser posicionadas y montadas. Con excepción del corte oxiacetilénico, el acero inoxidable puede ser cortado con los mismos métodos de corte utilizados en los aceros al carbono.

Efectivamente, el único método de corte que no puede emplearse en los aceros inoxidables es el corte oxiacetilénico. El motivo de no poderse emplear el procedimiento de corte oxiacetilénico es porque se forma una gran cantidad de óxidos de cromo refractarios, cuyo punto de fusión es superior al del metal base, lo que impide que pueda llevarse a cabo un corte preciso y de calidad.

En la siguiente tabla se indican los procedimientos de corte más empleados en piezas de acero inoxidable, en función de su espesor y forma geométrica:

Tabla 2. Métodos de Corte del Acero Inoxidable. |

||

Método |

Espesor/Geometría |

Observaciones |

Guillotina |

Láminas, cintas, placas finas |

Se debe realizar una preparación previa del borde expuesto al ambiente para eliminar el riesgo de formación de rendijas. |

Corte por sierra y abrasivo |

Amplio rango de espesores |

Se recomienda eliminar restos de lubricantes o líquidos de corte antes de proceder a la soldadura o al tratamiento térmico previo. |

Maquinado |

Formas geométricas variadas |

Se recomienda eliminar restos de lubricantes o líquidos de corte antes de proceder a la soldadura o al tratamiento térmico previo. |

Corte con arco de plasma |

Amplio rango de espesores |

Antes de soldar, se debe amolar los bordes y superficies cortadas para limpiar bien el metal. |

Corte con polvo metálico |

Amplio rango de espesores |

Se trata de un corte menos preciso que el corte con plasma, y además una vez efectuado el corte se deben eliminar todas las escorias formadas. |

Corte por arco de grafito |

Usado para acanalar la parte posterior del cordón de soldadura y para cortar piezas con formas irregulares |

Antes de soldar, se deben amolar los bordes y superficies cortadas para limpiar bien el metal. |

2.3- Preparación de bordes

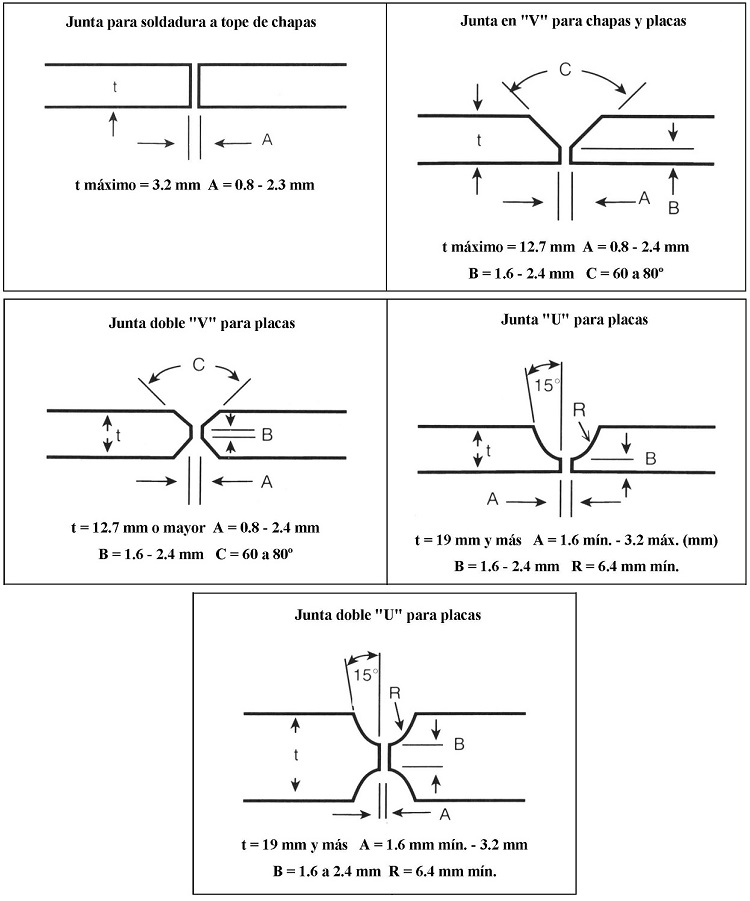

A continuación, se muestran las preparaciones de borde recomendadas para la soldadura de chapas y planchas de acero inoxidable, con objeto de obtener un cordón de soldadura final con un diseño óptimo:

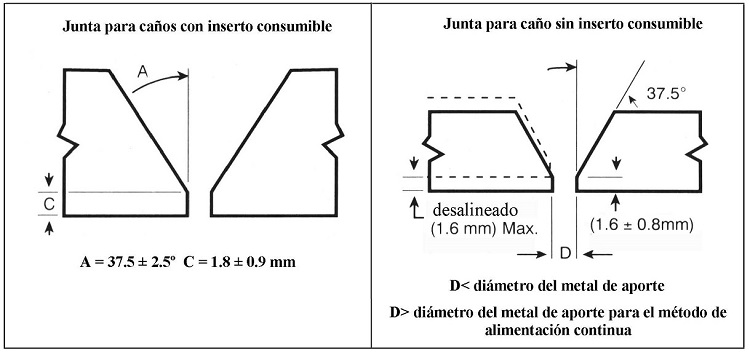

En las siguientes figuras se muestra el diseño típico para juntas de tubos de acero inoxidable con soldadura MIG, ya sea con o sin insertos consumibles:

En cuanto a la separación de bordes, ésta deberá ser la óptima, ni muy ancha porque requerirá mayor cantidad de material de aporte y por tanto encarecerá la soldadura, ni tampoco muy estrecha que no permita una penetración completa del cordón.

En general, se recomienda mantener una separación entre bordes del metal base aproximadamente igual al diámetro del electrodo que se vaya a emplear, practicando un ángulo de 60º aprox. para biseles en "V" en los bordes de las piezas.

2.4- Alineación de bordes y punteado de la soldadura

Dotar de un alineamiento adecuado de las piezas antes de soldar mejora la tolerancia de fabricación, el aspecto final del cordón y el tiempo de soldadura, además que genera una menor deformación residual de las piezas soldadas.

Cuando una de las piezas a soldar es sensiblemente más gruesa que la otra pieza (por ejemplo, al soldar el borde de la cubierta de un tanque con su pared lateral, donde el espesor de la chapa que constituye la cubierta del tanque suele ser más gruesa que la chapa superior de la pared lateral), el borde de la pieza más gruesa (en este caso el borde de la cubierta del tanque) deberá ser maquinado para rebajarlo e igualar los espesores soldados. Esto ayudará a disminuir la concentración de tensiones, y por ende, las deformaciones residuales.

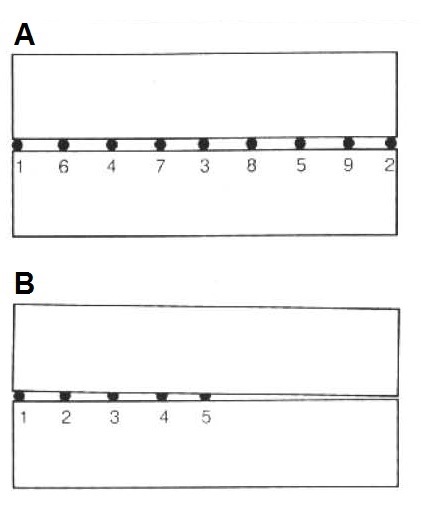

Una vez que las piezas hayan sido posicionadas se suelen puntear las juntas para conseguir mantener el alineamiento y la separación uniforme entre bordes.

Para evitar que se desalinee las piezas durante el punteado, la secuencia de puntadas deberá comenzarse con un punto en cada extremo de la plancha, para posteriormente realizar otro punto en el centro mismo, según se muestra en la figura adjunta A.

La secuencia continuará realizando puntos de soldadura en el centro de cada tramo que resulte de ir avanzando con el proceso de punteado, como también se indica en la figura A.

Por el contrario, cuando las puntadas se realizan sólo desde un lado, como se muestra en B, los bordes se juntan y las chapas quedarán desalineadas y deformadas.

En general, y debido a la mayor expansión térmica de los aceros inoxidables, los puntos de soldadura para la alineación de las chapas se deberán colocar más juntos que si fuera para soldar piezas de acero al carbono ordinario.

El grosor de las puntadas deberá ser, en general, lo más pequeño posible, en torno a 3 ó 4 mm o incluso menos, como un pequeño punto, para el caso de chapas muy finas. En caso de chapas muy gruesas pueden darse puntadas más anchas (en torno a 20 mm), aunque en este caso deberán ser esmeriladas. Lo importante, en todo caso, es que las puntadas no causen defectos en el cordón de la soldadura final.

Asimismo, se recomienda ejecutar el punteado de las piezas empleando el procedimiento TIG dado que permite controlar más fácilmente el tamaño de las puntadas.

Aquellas puntadas que se incorporen a la soldadura final deberán ser limpiadas con cepillo o esmeriladas. En todo caso, se deberán inspeccionar para comprobar que no tengan ningún tipo de agrietamiento o rajaduras, en cuyo caso deberán ser eliminadas por esmerilado.

2.5- Piezas y material de respaldo

En caso de tener que ejecutarse la soldadura solamente por uno de los lados de la chapa se recomienda emplear unas piezas de respaldo por el otro lado, con objeto de conseguir un mejor acabado del cordón, una adecuada penetración de raíz y evitar la formación de grietas y rendijas que afecta tan negativamente a la resistencia a la corrosión de los aceros inoxidables.

Decir que en caso de poderse ejecutar la soldadura por ambos lados, estas piezas de respaldo no serían necesarias.

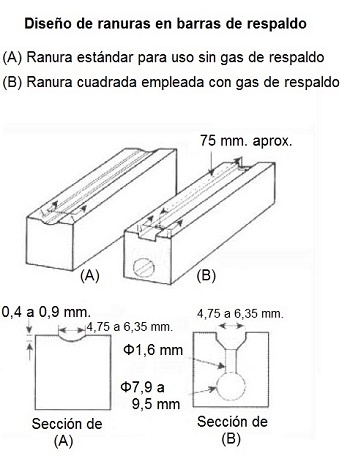

Pero en caso de tener que utilizar piezas de respaldo, lo más común es emplear barras de cobre, debido a la alta conductividad que presenta el material de cobre. El diseño y forma de la barra de respaldo dependerá si se usa o no gas de respaldo en la soldadura, según se indica en la figura adjunta.

Cuando se utilice una barra de respaldo que sea de cobre, se deberá prestar especial atención en direccionar adecuadamente el arco de soldadura para evitar que el cobre de la barra de respaldo se funda y se incorpore al baño de fusión. Si el cobre fundido contamina el baño de fusión podría dar lugar a la formación de grietas, reduciendo la resistencia mecánica y contra la corrosión de la soldadura.

Por ello, lo que se recomienda es decapar la zona después de soldar para eliminar posibles trazas de cobre, algo que habrá que hacer obligatoriamente si a la soldadura se le tiene previsto que le siga un tratamiento de temple.

El uso de argón como gas de respaldo provee una excelente protección al lado interno de las soldaduras con el procedimiento TIG. Ayuda a controlar la penetración y mantiene una superficie exterior del cordón de buen aspecto y limpia.

El nitrógeno también se puede usar como gas de respaldo, y tiene un precio más ventajoso comparado con el argón. Sin embargo, habrá que cuidar que el nitrógeno no se introduzca dentro de la atmósfera del arco, porque podría alterar la composición de la soldadura.

Además de las barras de cobre se pueden emplear piezas cerámicas, cintas y pastas que están disponibles comercialmente, que ofrecen alguna protección contra el quemado, pero ofrecen poca protección contra la oxidación. Por ello, en este caso se hace necesario realizar un proceso de limpieza final por medios abrasivos o decapado con ácidos.

2.6- Grado de penetración de la soldadura

Para que una soldadura a tope pueda desarrollar totalmente sus propiedades de resistencia mecánica es necesario que la penetración del metal de aporte sea completa, de manera que rellene todo el espacio entre las piezas soldadas.

Es muy importante evitar que se formen huecos o rendijas sin rellenar de material de aporte por una falta de penetración pues esto, además de reducir la resistencia mecánica de la soldadura, es un foco de corrosión.

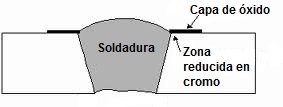

En efecto, las grietas y rendijas son zonas donde no existe suficiente aireación por lo que suele haber una escasez de oxígeno. Esta escasez de oxígeno impide la correcta formación de la capa protectora de óxido de cromo sobre la superficie del acero, es decir, no tiene lugar la pasivación del acero que le confiere la naturaleza de inoxidable. Por lo tanto, grietas y rendijas se convierten en puntos críticos por donde suele comenzar la corrosión del metal.

En este sentido, y como el baño de soldadura de un acero inoxidable es menos fluido que el del acero al carbono, su poder de penetración también es menor. Por ello, habrá que poner especial atención a la penetración de la junta soldada y disponer de un espacio mayor para el cordón de raíz de manera que se favorezca el relleno con material de aporte.

Por ello, una vez realizada la soldadura, se hace necesario realizar el sellado de grietas, hendiduras, rendijas o el relleno de cráteres, pues son el origen de fenómenos corrosivos que reducen la resistencia del metal.

Concretamente la formación de cráteres, que se originan en los puntos inicial (cebado del arco) y final del cordón de soldadura (donde se interrumpe el arco), son posibles focos de inicio de corrosión. De esta manera, se debe proceder a eliminar estas irregularidades mediante un relleno con material de soldadura y posteriormente aplicar un ligero pulido con abrasivos de grano fino para eliminar la posible presencia de irregularidades en la superficie.

2.7- Humedad

Otros de los aspectos que habrá que cuidar mucho es la humedad, cuya presencia puede producir porosidades en el cordón de soldadura. La humedad no sólo puede presentarse en el ambiente que rodea mientras se ejecuta la soldadura, sino que puede estar presente a través del metal base o estar ya impregnada en el propio revestimiento de los electrodos inoxidables que se empleen.

Para ello se recomienda mantener los electrodos en ambientes cerrados y calefactados a 100 ºC, o bien en termos portátiles hasta su utilización, para evitar que se produzca la absorción de humedad por parte del revestimiento del electrodo.

Síntomas que pueden avisarnos de la presencia de humedad en el revestimiento de los electrodos es la dificultad que presenta la remoción de la escoria de la superficie del cordón o la presencia visible de porosidad.

2.8- Limpieza

Otro aspecto a cuidar es la limpieza tanto del propio cordón como de las zonas cercanas en una distancia de 5 a 8 cm. Una limpieza insuficiente podrá provocar una pérdida de resistencia a la corrosión del propio cordón de soldadura o de las zonas adyacentes afectadas térmicamente (ZAT) por la soldadura, así como dar origen a una posible aparición de fisuras, porosidad o discontinuidades internas por falta de fusión.

A continuación se enumeran algunas reglas a tener en cuenta para mantener una buenas condiciones de limpieza:

• Antes de ejecutar la soldadura tanto los bordes como las superficies adyacentes deberán estar limpias y libres de grasas, aceites, para lo que se recomienda el empleo de disolventes no clorados (los disolventes clorados pueden dejar restos de cloruros sobre la superficie del acero que si no se limpian adecuadamente pueden originar corrosión).

• Asimismo los bordes de las piezas a soldar deben estar libres de óxidos superficiales, los cuales suelen quedar después de realizar cortes por métodos térmicos. Estos óxidos están compuestos principalmente de cromo y níquel proveniente del propio acero inoxidable, los cuales poseen una temperatura de fusión mucho mayor que la del metal de base, y por lo tanto no se funden durante la soldadura.

Por ello, estos restos de óxidos pueden quedar atrapados en el interior de la soldadura, dando lugar a un defecto interno que es dificultoso detectar, incluso por radiografía. Esto supone una diferencia básica con la soldadura de aceros ordinarios, dado que con los aceros ordinarios los óxidos de hierro funden a casi la misma temperatura que el metal de base.

En la siguiente tabla se muestra las diferencias de temperatura de fusión entre el metal base y sus óxidos:

Tabla 3. Temperatura de fusión de metales y óxidos metálicos. |

|||

Metal |

Temperatura de fusión (ºC) |

Óxido metálico |

Temperatura de fusión (ºC) |

Hierro |

1.537 |

Fe2O3 |

1.565 |

Níquel |

1.454 |

NiO |

1.982 |

AISI 304 |

1.400 - 1.454 |

Cr2O3 |

2.266 |

Cuando se pretenda soldar aceros inoxidables que hayan estado en servicio y expuestos a altas temperaturas, posiblemente sus superficies estarán fuertemente oxidadas. En estos casos, el empleo de cepillos de alambres pule la superficie, pero las capas de óxidos que estén más fuertemente adheridas deberán ser eliminadas mediante esmerilado o maquinado, y si el óxido todavía persiste, entonces se puede emplear un decapado ácido de la zona afectada o un blastinado.

• En otras ocasiones, las piezas de aceros que han de ser soldadas han estado previamente prestando un servicio en ambiente químico lo que provoca que puedan estar contaminadas por productos químicos. Por ejemplo, un acero inoxidable que haya permanecido de servicio en un medio cáustico y se suelda, es posible entonces que tanto el cordón como la zona afectada térmicamente por la soldadura puedan desarrollar fisuras.

Por tanto, es una práctica recomendable neutralizar los residuos alcalinos con una solución medianamente ácida y los ácidos con una solución medianamente alcalina, antes de proceder a la realización de soldaduras en equipos que hayan estado en contacto con elementos químicos. A todo tratamiento neutralizador deberá seguir siempre un lavado con agua caliente para eliminar los residuos.

• Una vez finalizado el cordón de soldadura se deberá remover cualquier resto de escoria que quede depositada sobre el cordón, dado que si quedara algo de escoria sobre el cordón, la zona cubierta por la escoria no quedaría expuesta al aire y no podría formarse la película protectora de óxido de cromo (pasivación del acero). Para la eliminación de escorias se recomienda el empleo de cepillos cuyas púas sean también de alambre de acero inoxidable.

• Se recomienda el empleo de gel decapante para aceros inoxidables con el fin de conseguir una mejor limpieza y pasivado del acero. Con ello se consigue aumentar la resistencia al ataque químico de la zona soldada al eliminar cualquier residuo que pudiera generar corrosión.

Una vez aplicado el gel se deberá esperar unos minutos para que éste reaccione, lavándose a continuación la zona aplicada con agua a presión.

• También se recomienda aplicar gel a ambos lados del cordón de soldadura para prevenir las salpicaduras en las zonas anexas. Las salpicaduras de soldadura crean pequeñas marcas sobre la superficie de la pieza. En estos puntos la capa protectora del acero inoxidable es penetrada y se crean pequeñas rendijas donde la corrosión puede originarse. Tanto el gel aplicado, como las salpicaduras, serán retirados mediante un proceso posterior de limpieza y lavado de las superficies.

• Asimismo, para soldaduras multipasadas se debe extremar la precaución de eliminar la escoria entre pasadas y evitar que quede atrapada en el interior del cordón entre pasadas, dado que darán lugar a puntos de fragilidad de la soldadura.

• En ocasiones, la presencia de ciertos elementos y compuestos en la superficie de las piezas pueden causar fisuras, defectos de soldadura o disminución en la resistencia a la corrosión en la soldadura y en la zona afectada por el calor. En la siguiente tabla se indican los elementos que deben ser evitados, así como cuál es su fuente de origen habitual:

Azufre, carbono |

Procedente de hidrocarburos tales como fluidos de corte, grasas, aceites, ceras e imprimantes. |

Azufre, fósforo, carbono |

Crayones para marcar y pinturas |

Plomo, zinc, cobre |

Procedentes de herramientas tales como martillos, barras de respaldo de cobre, pinturas ricas en zinc. |

La presencia de azufre, fósforo y otros metales de bajo punto de fusión pueden causar fisuras en la soldadura o en la zona afectada por el calor. Un tratamiento con ácido nítrico seguido de una neutralización antes de ejecutar la soldadura ayudará a eliminar estos restos de contaminantes.

El carbono o materiales carbonosos dejados en la superficie antes de la soldadura, pueden dar lugar a una capa superficial con alto contenido en carbono que también puede reducir la resistencia a la corrosión en determinados ambientes.

Los contaminantes a base de aceite o grasa (hidrocarburos) deberán ser eliminados mediante una limpieza con solventes. Este tipo de contaminantes no es posible eliminarlos mediante tratamiento ácido o con agua. La norma ASTM A380, que se refiere a los procedimientos para limpieza y decapado de equipos de acero inoxidable, es una guía excelente para fabricantes y usuarios.

Un procedimiento típico para eliminar aceites o grasas incluye:

- Eliminar el exceso de contaminante con un trapo limpio.

- Limpiar el área a soldar (por lo menos 50 mm a cada lado de la soldadura) con un solvente orgánico, tales como solventes alifáticos, o bien solventes de naturaleza clorada. No obstante, el problema principal de usar solventes clorados es que pueden permanecer y concentrarse en fisuras, y más tarde iniciar procesos de corrosión por rendijas o por stress, si no se eliminan completamente con una buena limpieza posterior. Por ello, los solventes no clorados se prefieren para la limpieza del acero inoxidable, y son prioritarios usarlos siempre que se trate de la limpieza de equipos y piezas que contengan ranuras en su superficie.

- Una vez aplicado los solventes, y transcurrido el tiempo de reacción de éstos, se deben eliminar completamente secándolos con trapo limpio.

- Se debe asegurar la completa limpieza. Un residuo en el trapo de secado puede indicar limpieza incompleta. Donde el tamaño de la pieza lo permita, se recomienda utilizar el test del rompimiento de la película de agua.

2.9- Ventilación y control de humos

Una buena guía de referencia sobre seguridad en soldadura es la norma ANSI/ASC, Z49.1-88, "Safety in Welding and Cutting", publicada por la American Welding Society.

Una adecuada ventilación es importante para minimizar la exposición de los operarios soldadores a los humos, producidos durante los procesos de soldadura y corte de todos los metales, incluyendo al acero inoxidable.

Además de una buena ventilación, los soldadores deben evitar aspirar los humos que se desprenden del trabajo de soldeo, posicionándose de tal manera que su cabeza se encuentre fuera de la columna de humo.

La composición de los humos de soldadura varía con el metal de aporte y el proceso. Las soldaduras por arco también producen gases como ozono y óxidos de nitrógeno. Se ha manifestado preocupación en la soldadura con consumibles de acero inoxidable y aceros de alta aleación debido al cromo, y en menor grado al níquel, presentes en los humos de soldadura. Una buena ventilación minimizará estos riesgos a la salud.

El Instituto Internacional de Soldadura desarrolló una serie de hojas informativas para soldadores, que ofrecen sugerencias internacionalmente aceptadas para el control del humo. Para más información se invita al lector a consultar estas recomendaciones.

3- Procedimientos de soldadura más usados en aceros inoxidables

3.1- Soldadura por arco manual con electrodo revestido (SMAW)

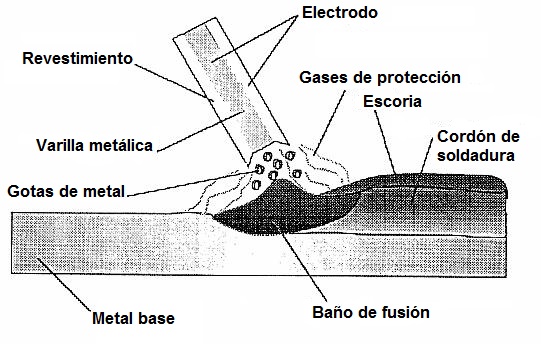

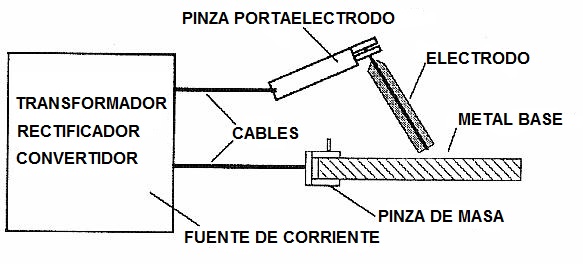

En este proceso el electrodo es un alambre revestido, donde el soldador controla el proceso manualmente sobre la longitud y dirección del arco que se establece entre el extremo del electrodo y la pieza a soldar (metal base).

El calor generado por el arco eléctrico funde el revestimiento y la varilla metálica del electrodo, a la vez que la combustión del revestimiento sirve para crear una atmósfera protectora que impide la contaminación del material fundido.

Las gotas de metal fundido procedente de la varilla metálica del electrodo van a depositarse en el baño de fusión. A la vez, el material procedente de la fusión del revestimiento del electrodo genera una escoria, que por viscosidad flota sobre el baño de fusión, protegiéndolo contra un enfriamiento rápido y de la contaminación del aire circundante.

Una vez frío el cordón se procede a eliminar la escoria que queda como una especie de costra sobre la superficie del cordón.

Además de las funciones de protección del baño de fusión, el recubrimiento del electrodo desempeña otras funciones, entre las que están las siguientes:

• Debido a que el recubrimiento exterior no se quema tan rápido como el alambre del electrodo, genera una especie de cráter en la punta del electrodo que permite concentrar la salida del arco, controlando mejor la dirección del arco, lo que permite también poder soldar en varias posiciones, además de mejorar la eficiencia de la soldadura y disminuir las pérdidas de energía.

• Debida a la composición química del revestimiento, éste permite mejorar el cebado y estabilizado del arco, motivado por la presencia en su composición de sales de sodio y potasio que garantizan la presencia de iones positivos durante el proceso de soldadura.

• Como el alambre del electrodo no siempre será de la misma composición que el metal base, el decapante que constituye el recubrimiento permite aportar aleaciones al metal de soldadura que mejoren las características mecánicas del cordón.

• Como ya se ha dicho, durante el quemado del recubrimiento del electrodo se origina una envolvente gaseosa que permite desalojar al oxígeno y al nitrógeno del metal fundido, evitando la oxidación del cordón de soldadura.

• Además, como también se ha dicho, el recubrimiento del electrodo genera una capa de escoria que queda depositada sobre el baño de fusión protegiéndolo de la contaminación atmosférica mientras el baño está fluido y regulando su velocidad de enfriamiento, dando como resultado un cordón más óptimo en resistencia mecánica y frente a la corrosión.

Los electrodos para la soldadura manual por arco revestido se seleccionarán, primero en función del metal base a soldar, y después de acuerdo con el tipo de recubrimiento. En principio, el tipo de alambre del electrodo a utilizar será de una aleación, al menos igual en composición al del metal base, o si puede, más alta.

Aunque en el apartado 4.3 de este tutorial se expone con más detalle los diferentes tipos de electrodos más empleados en los aceros inoxidables, a continuación se expondrá algunos aspectos generales para los electrodos más comúnmente usados en el procedimiento de soldadura manual por arco revestido.

La composición química del recubrimiento empleado en el electrodo influirá en aspectos tales como las posiciones admisibles de soldeo o la forma y uniformidad del cordón de soldadura.

La norma AWS reconoce dos grandes familias de electrodos especiales, designados mediante los sufijos -15 y -16 que se incluyen al final en la designación del electrodo.

Los terminados en -15 son electrodos de óxido de calcio o tipo básico, que se usan con corriente continua polaridad inversa (CCPI). Generan soldaduras limpias, con bajo contenido de nitrógeno, oxígeno e inclusiones. Las soldaduras realizadas con estos electrodos ofrecen una buena resistencia a la rotura, son dúctiles y tienen la mejor resistencia a la corrosión. Estos electrodos tienen buena penetración y se pueden usar en todas las posiciones, lo cual es deseable en los trabajos de montaje.

Por otro lado, el recubrimiento de los electrodos tipo -16 generalmente tiene una mezcla de óxidos de calcio y titanio y se usan a menudo con corriente alterna. Son más populares que los del tipo -15 debido a sus mejores características de operación. El arco es estable y uniforme, con una buena transferencia de metal. El cordón de soldadura es uniforme, con un contorno entre plano y ligeramente cóncavo. La escoria se elimina fácilmente sin que quede un film secundario en el cordón de soldadura.

A continuación, se exponen algunas recomendaciones a tener en cuenta en la soldadura manual por arco con electrodo revestido en los aceros inoxidables:

• Almacenamiento y manejo de electrodos: una vez abierto el paquete de electrodos, estos deben conservarse a la temperatura que indique el fabricante, generalmente suele ser una temperatura de almacenamiento de 110 ºC. Si los electrodos han estado expuestos a humedad, entonces deberán ser reacondicionados calentándolos hasta unos 260 ºC para eliminar la humedad del recubrimiento.

La presencia de humedad en los electrodos que van a ser empleados en la soldadura de aceros inoxidables es altamente perjudicial, dado que el hidrógeno generado puede producir porosidad en la soldadura. Además, en el caso de aceros inoxidables dúplex, la humedad genera el riesgo añadido de sufrir de gran fragilidad por hidrógeno en el cordón de soldadura.

La humedad en el recubrimiento no es la única causa de porosidad en la soldadura, la presencia de restos de pinturas o grasa en los bordes de las piezas a soldar también puede generar porosidad.

En el caso de presentarse los electrodos mojados, estos deberán ser automáticamente descartados.

• Intensidad de corriente: aunque los fabricantes suelen indicar los rangos de corriente a emplear con los electrodos para cada diámetro, al tener los aceros inoxidables una mayor resistencia eléctrica que los aceros ordinarios, los rangos de intensidad de corriente que se necesiten para soldar los aceros inoxidables supondrá un aumento del orden del 25 al 50% respecto a los necesarios para soldar acero común.

• Encendido y apagado del arco: el establecimiento del arco deberá realizarse en un punto de la junta de soldadura de manera que el metal depositado en el establecimiento del arco se vuelva a fundir.

Tampoco se recomienda extinguir de forma abrupta el arco, lo que dará lugar a cráteres. Para evitar esto, se recomienda mantener al final el arco unos momentos sobre la soldadura y luego moverlo rápidamente hacia atrás a la vez que se va alzando el arco del cordón hasta que éste se extingue.

• Evitar realizar excesivos movimientos de oscilación con el electrodo, pues podrá dar lugar a un aporte excesivo de calor sobre el cordón que puede causar fisuras o deformaciones en la soldadura.

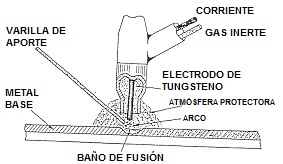

3.2- Soldadura TIG

El proceso TIG (Tungsten Inert Gas) resulta un procedimiento muy adecuado para soldar el acero inoxidable. En este caso, el arco eléctrico se establece entre un electrodo no consumible de Tungsteno y el metal base, bajo una atmósfera protectora generada por un gas inerte.

El gas inerte (normalmente argón) se usa para proteger del aire circundante al metal fundido de la soldadura. Si es necesario, también se puede agregar metal de aporte en forma de un alambre o varilla que se introduce dentro del arco, de forma bien manual o automáticamente, para fundirlo y cuyas gotas caigan dentro del baño de fusión.

El procedimiento de soldadura TIG genera cordones de gran calidad, sin escorias (dado que emplean electrodos no consumibles sin revestimiento), ni proyecciones, por lo que se usa para soldaduras de responsabilidad en acero inoxidable, donde obtener soldaduras de calidad sea necesario.

Generalmente el procedimiento TIG se suele emplear para soldar piezas de poco espesor (hasta 6 mm. aproximadamente), dado que para espesores de piezas mayores de 6 - 7 mm este procedimiento no resulta económico. De esta manera, para espesores mayores a los 6 mm., se suele emplear procedimientos de soldadura por arco sumergido.

Entre las ventajas que presenta este procedimiento están las siguientes:

• No genera escorias en el cordón, lo cual reduce las tareas de limpieza posterior a la soldadura.

• Es un proceso que se puede emplear en todas las posiciones de soldadura, lo cual lo hace especialmente recomendable para la soldadura de tubos y cañerías.

• No genera salpicaduras alrededor del cordón.

• Afecta muy poco a la composición química y propiedades del metal base durante el proceso de soldadura.

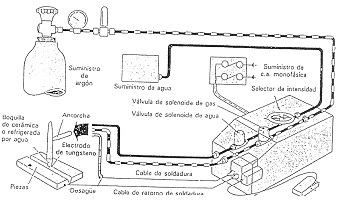

- Equipamiento para la soldadura TIG:

Para soldar aceros inoxidables mediante procedimiento TIG se debe emplear corriente continua con polaridad directa (electrodo conectado al negativo).

Asimismo, para soldar en TIG se recomienda emplear como fuente de energía un equipo de alta frecuencia que permita iniciar la soldadura y establecer el arco sin necesidad de tener que tocar con el electrodo la pieza, con ello se evita la contaminación tanto del metal base como del electrodo.

También se recomienda que el equipo de soldeo disponga de un dispositivo de control, un pedal por ejemplo, cuyo accionamiento permita regular el nivel de intensidad de corriente que suministra el equipo. Con ello el operario podrá aumentar o disminuir la intensidad de corriente en función de las condiciones de trabajo de la soldadura.

Esto es especialmente útil en los momentos finales de la soldadura, porque de esta forma se conseguirá un apagado gradual del arco conforme se va reduciendo progresivamente la intensidad de corriente. Con ello, se logra disminuir el tamaño del baño de fusión y evitar la formación de grietas al final del cordón.

En caso de no disponer de un equipo de control de la fuente que permita reducir la intensidad de corriente en los momentos finales de la soldadura, se recomienda, como alternativa, aumentar la velocidad de avance en los últimos tramos de soldadura para así conseguir disminuir el tamaño del baño de fusión.

- Consumibles:

Como gas protector para soldar aceros inoxidables mediante procedimiento TIG se suele utilizar argón puro, helio o una mezclas de ambos. En la soldadura manual y de chapas con espesores menores de 1,6 mm se recomienda emplear argón como gas de protección. Por el contrario, el helio produce un mayor flujo calorífico y una penetración más profunda, lo cual puede ser una ventaja en algunas operaciones de soldadura automática. Las mezclas de argón-helio pueden mejorar el contorno de la soldadura y la mojabilidad.

También se suele usar una mezcla de argón-hidrógeno en la soldadura de inoxidables austeníticos. Las mezclas con oxígeno que se usarán en el sistema MIG como se verá a continuación, no deben utilizarse con TIG debido al deterioro que ocasionan en el electrodo de tungsteno. Las adiciones de nitrógeno no se recomiendan por la misma razón.

Los metales de aporte más adecuados para la soldadura TIG de los aceros inoxidables se indican en el apartado 4.3 de este tutorial. Las varillas rectas se suelen utilizar en la soldadura TIG manual, mientras que el material de aporte para los procesos automatizados suelen suministrarse en forma de rollos o bobinas. Antes de soldar el alambre desnudo deberá ser limpiado y almacenado en lugar protegido y cubierto para evitar su contaminación con otros materiales.

- Recomendaciones operativas en el soldeo:

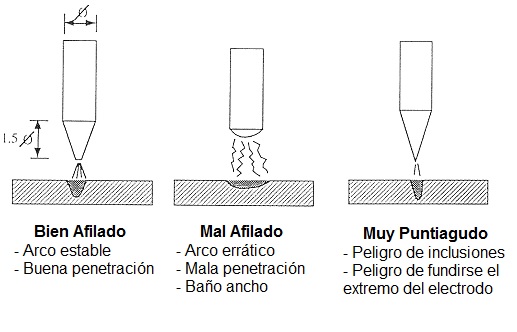

Al ser los electrodos en el proceso TIG elementos no consumibles, se deben seleccionar aquellos electrodos que ofrezcan mucha durabilidad y no se degraden (temperaturas de fusión > 4000 ºC) y a la vez garanticen un correcto cebado y mantenimiento del arco.

En este sentido, se recomienda elegir electrodos de tungsteno aleados con torio (Th) o con circonio (Zr) que mejoren el punto de fusión del tungsteno puro, y favorezcan el encendido y estabilidad del arco.

Mantener el extremo del electrodo con un correcto afilado es esencial para conseguir una soldadura de calidad y un arco estable, según se muestra en la figura adjunta.

Como ya se dijo anteriormente, el establecimiento del arco entre el electrodo y el metal base, se produce más fácilmente si se cuenta con una fuente de alta frecuencia que permita iniciar la soldadura y establecer el arco sin necesidad de tener que tocar con el electrodo la pieza.

En ausencia de estos dispositivos, se puede iniciar el arco frotando la superficie del metal base a soldar con el electrodo, pero se corre el riesgo de contaminar al electrodo y también al metal base. Para ello, puede resultar útil utilizar pequeños trozos de planchuela de acero inoxidable adyacentes a la soldadura donde establecer el arco, para eliminar así el posible daño en el metal de base.

Del mismo modo, y con objeto de evitar la formación de cráteres en el punto final del cordón, antes de levantar el electrodo y apagar el arco, se deberá actuar sobre el pedal de la fuente para ir disminuyendo de forma progresiva la intensidad de corriente. En caso de no disponer de este dispositivo, se deberá aumentar la velocidad de soldadura en los momentos finales de la soldadura antes de levantar el electrodo, como ya se comentó anteriormente.

Realizar una buena práctica de apagado del arco es especialmente importante en los cordones que constituyen las pasadas de raíz, dado que éstos cordones sólo se realizan desde un lado, por lo que las grietas que pudieran generarse serían difíciles de reparar.

Asimismo, se recomienda mantener la pistola TIG o pinza porta-electrodos sobre el punto final de la soldadura unos segundos para permitir que ésta solidifique y se enfríe bajo la protección del chorro de salida del gas protector.

Cuando se vayan a ejecutar soldaduras que estén sometidas a ambientes corrosivos severos, entonces se recomienda emplear un metal de aporte de una aleación que sea de un grado más alto que la composición del metal base, con objeto de dotar de resistencia a la corrosión al cordón de soldadura.

Aunque es difícil saberlo, se estima que al menos el 50% del metal del cordón de soldadura en un procedimiento TIG proviene del metal de aporte, por lo que se recomienda ser generoso en la aplicación del metal de aportación para conseguir una aleación final que esté enriquecida.

Sin embargo, es importante que la mezcla del metal base con el metal de aporte se produzca antes que el cordón de soldadura se solidifique, porque de lo contrario existirían zonas segregadas de alta y baja aleación. Una causa de este tipo de segregación se debe a una desigual fusión del metal de aporte, junto con una alta velocidad de solidificación del cordón.

3.3- Soldadura MIG

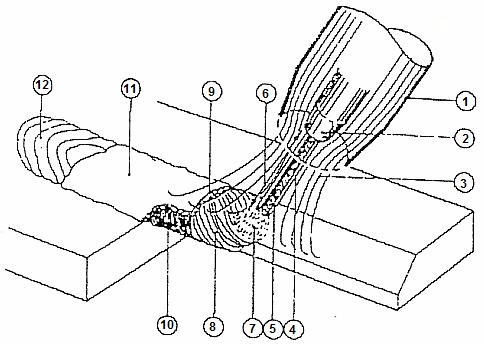

Tanto en el procedimiento MIG (Metal Inert Gas, cuando se utiliza la protección gaseosa de un gas inerte) como también en el MAG (Metal Active Gas, cuando se utiliza un gas activo), se establece un arco eléctrico entre un electrodo consumible, que se presenta en forma de un alambre desnudo, y la pieza a soldar o metal base.

Como se ha comentado, para la soldadura MIG, tanto el arco como la soldadura se protegen del aire de la atmósfera mediante la acción de una envolvente gaseosa, compuesta por gases inertes, principalmente argón y/o helio.

Con el objeto de obtener una mejor acción del arco y una mejor mojabilidad en la soldadura, en ocasiones se utilizan pequeñas cantidades de gases activos, tales como dióxido de carbono, oxígeno e hidrógeno.

Leyenda de la figura adjunta:

1.-Boquilla; 2.-Tubo de contacto; 3.-Gas de protección; 4.-Varilla (sólida o tubular); 5.-Flux en caso de varilla tubular; 6.-Longitud libre de varilla (stik-out); 7.-Transferencia del metal aportado; 8.-Baño de soldeo y escoria líquida; 9.-Escoria sólida protegiendo al baño de fusión; 10.-Metal depositado; 11.-Escoria solidificada; 12.-Metal de soldadura solidificado libre de escoria.

Entre las ventajas del proceso MIG sobre los demás procesos de soldadura, se pueden destacar las siguientes:

• Permite mayores velocidades de soldadura.

• Facilidad de automatizar el proceso, si se trata de grandes producciones.

• En general, es un procedimiento que ofrece una buena transferencia del metal de aporte a través del arco.

- Modos de transferencia del arco:

En la soldadura MIG, el modo de transferencia del material de aporte al baño de fusión tiene una muy importante influencia sobre las características del proceso.

Los tres modos más utilizados en la soldadura de aceros inoxidables son por spray, corto circuito y arco pulsado. Para obtener mayor información sobre los modos de transferencia de material en la soldadura MIG, se invita al lector a consultar el Tutorial nº 53 "Fundamentos de la Soldadura MIG-MAG".

En la siguiente tabla se comparan las diferentes aplicaciones de cada uno de los modos de transferencia en la soldadura MIG de aceros inoxidables:

Tabla 5. Modos de transferencia en la soldadura MIG de aceros inoxidables. |

|||

|

Spray |

Corto circuito |

Arco pulsado |

Espesores |

3 mm. mínimo |

|

|

Posiciones |

Plana y horizontal |

Todas |

Todas |

Velocidad relativa de deposición |

La más alta |

La más alta |

Intermedia |

Diámetro típico del alambre |

1,16 mm. |

0,8 ó 0,9 mm. |

0,9 ó 1,2 mm. |

Corriente típica de soldadura |

250-300 amperios |

50-225 amperios |

Arriba de picos de 250 amperios |

Protección gaseosa |

|

|

|

(*) Cuando se emplea la soldadura MAG en aceros inoxidables se recomienda la transferencia de material por spray de arco que proporciona una penetración del cordón mucho más profunda que si se emplease el procedimiento MAG por corto circuito.

- Equipamiento:

En caso de emplearse soldadura MIG, deberá utilizarse corriente continua con polaridad inversa (electrodo conectado al ánodo o polo positivo), con objeto de obtener una mayor penetración y arco más estable. La corriente de polaridad directa se limita a aplicaciones que requieren sólo una penetración superficial, tales como la soldadura en solapa.

En general, las mismas fuentes de potencia, mecanismos de alimentación de alambre y pistolas de soldadura que se usan para la soldadura de aceros ordinarios, se pueden usar en los aceros inoxidables. Para ampliar la información aquí expuesta, se vuelve a recomendar la consulta del Tutorial nº 53 "Fundamentos de la Soldadura MIG-MAG".

En cualquier caso, el proceso MIG tiene más parámetros que controlar que el TIG o la soldadura manual con electrodos recubiertos, tales como amperaje, voltaje, pendiente de corriente, alimentación de alambre, velocidad de pulsos y modo de transferencia del arco.

Por lo tanto, las fuentes de potencia para la soldadura MIG son, en general, más complejas y costosas. No obstante, en la actualidad ya se fabrican nuevas fuentes para soldadura MIG, tales como la de arco pulsado sinérgico, que han hecho la operación más simple, ya que dispone de sólo un dial de control que debe manejar el operador, y los otros parámetros se ajustarán automáticamente.

- Consumibles:

En cuanto a los gases de protección que se suelen emplear con la soldadura MIG para aceros inoxidables está el argón, helio o una mezcla de ambos. En ocasiones, para obtener mayor estabilidad del arco y una mejor fluidez del baño de soldadura, se utilizan adiciones de pequeñas cantidades de gases activos como dióxido de carbono, oxígeno o hidrógeno.

Decir que para los procesos de soldadura MIG en aceros inoxidables se recomienda la transferencia de material de aporte por spray, para lo cual se deberá utilizar como gas protector Argón con 1 ó 2% de Oxígeno. Con ello se consiguen arcos estables y baños de fusión muy calientes que deja un cordón de aspecto liso y con escasas proyecciones.

Si se decide por el tipo de transferencia del metal de aporte por cortocircuito y pulsado para soldaduras en posición, entonces se recomienda emplear una mezcla de gases compuesto por un 90% de Helio, 7,5% Argón y un 2,5% de CO2 que es una mezcla muy popular en Norteamérica. No obstante en Europa el Helio es bastante caro, y por ello se usa como alternativa una mezcla de 90% Argón, 7,5% Helio y 2,5% CO2.

En todo caso, cualquiera que sea la combinación, el gas de protección para la soldadura MIG deberá contener al menos un 97,5% de gases inertes (argón, helio o mezcla de los dos), mientras que los gases activos presentes en la combinación, como el dióxido de carbono (CO2) no deberá exceder del 2,5%, para que la calidad de la soldadura y la resistencia a la corrosión no se vean disminuidas.

4- Selección de electrodos

4.1- Generalidades

En la selección del contenido del material de aporte que constituye el electrodo para la soldadura de los aceros inoxidables es fundamental conocer el contenido de ferrita existente en el metal base a soldar.

El comportamiento a la soldadura de los aceros inoxidables austenítico, por ejemplo, varía según su estructura interna que se trate, desde aquellos que son completamente austenítico como el 310, hasta otros que poseen doble estructura austenítica y ferrítica como los grados 308, 309, 312, etc.

Al final, se recomienda que el porcentaje de ferrita en el electrodo esté balanceado con el de austenita, para conseguir así que el cordón de soldadura presente una adecuada resistencia al agrietamiento, y a la vez también, una buena resistencia al impacto o a la corrosión por tensiones, de acuerdo a las condiciones de servicio a las que vaya a estar expuesta la pieza soldada.

En efecto, por un lado la presencia de ferrita reduce la posibilidad de producirse fenómenos de agrietamiento en caliente del cordón de soldadura, debido a que ciertos elementos e impurezas presente en el acero, como el fósforo, azufre o silicio con bajo punto de fusión, quedan atrapados durante el proceso de enfriamiento del cordón de soldadura, siendo el germen de generación de futuras grietas internas del cordón.

Resulta que estos elementos son mucho más solubles en la ferrita que en la austenita, por lo que cierta cantidad de ferrita ayudaría a absorber estas impurezas y evitar que quedasen atrapadas en el cordón durante su enfriamiento, eliminando así la posibilidad de generar grietas en el interior del cordón.

Por ello, en la mayoría de los materiales de aporte para la soldadura de acero inoxidable austenítico contienen un porcentaje de ferrita, que puede variar según el tipo de aplicación, entre un 3% a un 20%.

Pero por otro lado, en ciertas ocasiones no es recomendable la presencia de excesiva ferrita en el material de aporte, por ejemplo, en aplicaciones criogénicas de muy bajas temperatura (-195 ºC), donde un incremento en el porcentaje de ferrita implicaría una disminución de la resistencia al impacto del cordón, al ser la ferrita muy frágil a estas temperaturas.

En otras aplicaciones, que impliquen ambientes corrosivos pero en altas temperaturas, la ferrita puede producir también una disminución importante de la resistencia a la oxidación, sobre todo en los grados inoxidables al molibdeno como 316, 317 y sus versiones L de bajo carbono.

De todo lo anterior se deduce que para una correcta selección del tipo de electrodo en las soldaduras de aceros inoxidables es muy importante conocer el porcentaje de ferrita en su composición, pues éste condicionará finalmente el contenido de ferrita que quede presente en la soldadura.

Para medir el contenido de ferrita que quede presente en el cordón de soldadura se puede conocer mediante el uso de instrumentos de laboratorio sensibles al magnetismo (dado que la ferrita es magnética y la austenita no), o bien se puede estimar por medio de un examen metalográfico (método más exacto cuando la ferrita se encuentra presente en un rango del 4 al 10%), o bien a través de gráficos que pueden estimar con bastante exactitud el contenido de ferrita a partir de la composición química del metal de aporte. Este último método es el que va a ser desarrollado a continuación.

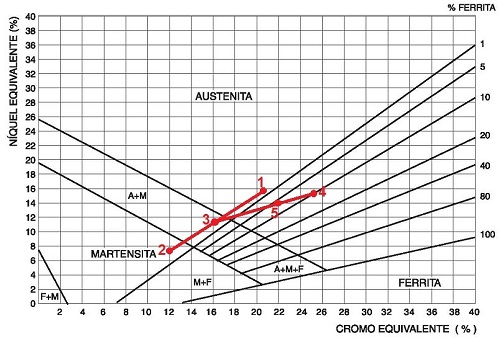

4.2- Diagrama de Schaeffler

Con el uso del Diagrama de Schaeffler se podrá determinar, entre otros datos, la estructura final del metal base, del material de soldadura y del depósito soldado, y por ende las características mecánicas del cordón de soldadura obtenido, para lo cual será necesario conocer la composición química de los materiales en cuestión.

Como se sabe, el cromo es un elemento alfágeno que promueve la formación de la ferrita, mientras que el níquel (austenítico) es gammágeno y se opone a dicha formación. Otros elementos presentes en el acero actúan, aunque en distinta intensidad, como lo hace el cromo o el níquel, es decir, que son alfágenos (formadores de ferrita) o gammágenos (formadores de austenita).

Por ello, y para poder medir la importancia de uno u otro grupo de elementos A. Schaeffler definió los conceptos de Cromo-equivalente y Níquel-equivalente. El Cromo-equivalente incorpora los elementos formadores de ferrita y el Níquel-equivalente los formadores de austenita.

Los elementos presentes en cada grupo irán multiplicado por un factor que dependerá de su grado de influencia en la formación de ferrita o austenita, según el caso.

• Níquel-equivalente = %Ni + 0,5% Mn + 30%C

• Cromo-equivalente = %Cr + %Mo + 1,5%Si + 0,5%Nb + 2%Ti

Con el empleo del diagrama de Schaeffler se podrá determinar las características mecánica del cordón de soldadura obtenido cuando se unan dos piezas de acero inoxidable.

Dichas características dependerán del punto del diagrama donde se ubique el metal depositado, que será el resultante de una mezcla del metal de aporte procedente del electrodo empleado y los materiales base de las piezas que se pretenden soldar.

Las piezas del metal base podrán ser disímiles, es decir, piezas de aceros inoxidables de familias distintas, por ejemplo, una pieza de acero inoxidable austenítico que se pretenda soldar con otra pieza de inoxidable martensítico.

En la figura adjunta se representa una aplicación práctica del diagrama de Schaeffler, donde los puntos 1 y 2 en color rojo sobre el diagrama representan la composición química de las dos piezas de metal base que se pretenden soldar (en este caso, el metal base 1 es una pieza de acero inoxidable austenítico y el metal base 2 un acero inoxidable martensítico).

Como se sabe, durante la ejecución de la soldadura el foco de calor que genera el baño de fusión, fundirá también parte del metal base de ambas piezas, las cuales se van a mezclar.

Si por las condiciones de preparación de bordes permiten que ambos materiales participen en similar proporción (piezas de igual espesor, con igual bisel, igual precalentamiento de ambas piezas, arco simétricamente direccionado...) el punto en el diagrama que representa la mezcla de ambas piezas de metal base se situará en un punto intermedio de la recta que une los puntos 1 y 2 (punto 3).

Por otro lado, haciendo uso de las expresiones anteriores se determina el valor de Cromo-equivalente y Níquel-equivalente del metal de aporte. En el diagrama dicho metal de aportación quedará representado con el punto 4.

El punto final que representa la mezcla final resultante del cordón de soldadura (mezcla de los metales bases y del metal de aporte) se situará en un punto de la recta que une el punto 3 con el punto 4.

Este punto final (punto 5 en el diagrama adjunto), que se situará en la recta que une los puntos 3 y 4, estará más o menos cerca de uno u otro extremo en función del porcentaje de dilución del metal base (que a su vez dependerá del proceso de soldadura empleado, de la intensidad de corriente, de la longitud del arco, etc.).

En un proceso típico de soldadura por arco manual con electrodo metálico revestido (SMAW) el porcentaje de dilución del metal base se sitúa en torno al 30% (es decir, el 30% del baño de fusión corresponde al metal base, siendo el resto metal de aporte fundido). Y en este caso, el punto final del cordón de soldadura (punto 5) se situará más próximo al punto 4.

Conocer la posición del punto 5 en la gráfica es muy importante porque dará idea de las características y composición final del cordón de soldadura que se ha obtenido.

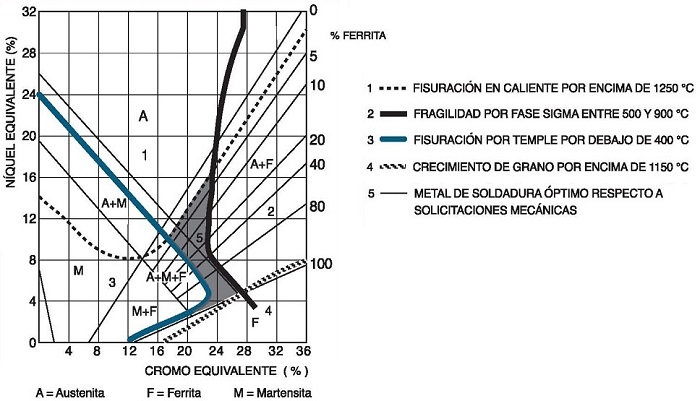

Sobre un diagrama de Schaeffler de la figura de arriba, donde se muestran las fases austeníticas, ferríticas y martensíticas, se han señalado también aquellos límites que se recomienda no sobrepasar para obtener un cordón de soldadura lo más óptimo posible.

Así, se representa el límite que indica las zonas de fragilización en frío debido a la presencia de martensita, el límite que marca la zona de fragilidad en caliente originada por la presencia de austenita, o la zona de fragilidad originada por la presencia de fase sigma y la zona de crecimiento de grano ferrítico.

En dicha figura adjunta también se sombrea de gris la zona más propicia para situar la composición final de la mezcla del cordón de soldadura.

Como criterio general, se recomienda en todo caso posicionarse en la zona austenítica que contenga además un porcentaje de entre el 5 y el 10% de ferrita.

4.3- Tipos de electrodos disponibles para aceros inoxidables

A continuación se relacionan los tipos de electrodos más empleados para la soldadura de aceros inoxidables, indicando una breve descripción del mismo donde se indique sus principales aplicaciones y las clases de aceros inoxidables para los que son empleados, las posiciones de soldeo recomendadas para cada electrodo, tipo de corriente a emplear en la soldadura, composición química del electrodo y propiedades mecánicas que aporta al metal de soldadura.

Electrodo, AWS: E 308/308H-16 |

|

|

Procedimiento: Soldadura por Arco Manual. |

Descripción: Electrodo de composición típica 19%Cr y 10%Ni. Altamente resistente contra la fragilidad por fase sigma. Fácil remoción de escoria y excelente presentación del cordón. |

|

Usos: En general se recomienda para soldadura de metales base de composición similar. Para soldadura de aceros inoxidables que contienen 16-21%Cr, 8-13%Ni, y con altos contenidos de carbono, tipo 304H. Se utiliza en los casos donde el acero inoxidable está sometido a temperaturas de servicios inferiores a 750º C. |

|

Aplicaciones típicas: Para la soldadura de aceros tipo AISI 301, 302, 304 y 305. |

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza. |

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI), Corriente Alterna (CA) |

|

Composición química: |

|

Propiedades mecánicas: |

|

Electrodo, AWS: E 308 L-16 |

|

|

Procedimiento: Soldadura por Arco Manual. |

Descripción: Este tipo de electrodo tiene un revestimiento rutílico, lo que permite soldar con CA o CCPI. Proporciona un arco estable de transferencia spray, depósito de excelente forma y apariencia. La escoria se desprende fácilmente, con muy buena reanudación de arco. El depósito es de acero inoxidable austenítico. |

|

Usos: Aceros inoxidables austenítico con un contenido extra bajo de carbono. El contenido de 0,04% de carbono evita la formación y la precipitación de carburos. Ofrece una excelente protección contra la corrosión intergranular. Se recomienda especialmente para aplicaciones resistentes a la corrosión, producida por los ácidos y soluciones de celulosa. También se recomienda su uso en soldaduras intermitentes. |

|

Aplicaciones típicas: Para la soldadura de aceros inoxidables grados 304, 304L, 308, 308L, 321, 347, 348. Para la soldadura de equipos químicos y petroquímicos. Estanques. |

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza. |

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI), Corriente Alterna (CA). |

|

Composición química: |

|

Propiedades mecánicas: |

|

Electrodo, AWS: E 309 L-16 |

|

|

Procedimiento: Soldadura por Arco Manual. |

Descripción: Su bajo contenido de carbono previene la precipitación de carburos de cromo. Excelente contra la corrosión intergranular. Excelente operatividad en toda posición. |

|

Usos: Adecuado para uniones de aceros inoxidables, así como para aceros bajo en carbono y de baja aleación. Apto para "buttering" y como depósito base para aplicaciones que requieren un posterior recubrimiento duro. Su depósito tiene excelente resistencia a la corrosión a temperatura ambiente, aunque su uso principal es para resistir la oxidación a altas temperaturas (1000ºC). |

|

Aplicaciones típicas: Adecuado para aceros AISI 309,309L, 309Cb, 304, 304L, 321, 347 y soldaduras disímiles. |

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza. |

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI), Corriente Alterna (CA). |

|

Composición química: |

|

Propiedades mecánicas: |

|

Electrodo, AWS: E 309 MoL-16 |

|

|

Procedimiento: Soldadura por Arco Manual. |

Descripción: Electrodo con revestimiento rutílico, para uso en aceros inoxidables austeníticos. Su composición es igual al E-309Mo, excepto por el contenido de carbono reducido, el cual disminuye la posibilidad de sufrir corrosión intergranular y corrosión por pitting. |

|

Usos: Ideal para uniones disímiles entre aceros inoxidables y aceros al carbono de baja aleación. También se usa para soldadura de aceros inoxidables que contienen Cr-Ni-Mo. |

|

Aplicaciones típicas: Soldadura de metales disímiles, y para la soldadura de aceros AISI 309 MoL y para reparaciones de Clad Steel tipo AISI 316 y 316L. |

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza. |

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI), Corriente Alterna (CA). |

|

Composición química: |

|

Propiedades mecánicas: |

|

Electrodo, AWS: E 316 / 316H 16 |

|

|

Procedimiento: Soldadura por Arco Manual. |

Descripción: Electrodo rutílico para aceros austeníticos de composición 19%Cr, 12%Ni y 2,5%Mo. El electrodo E 316H es igual al E 316 excepto que en el primer caso el contenido de carbono ha sido restringido al rango superior aceptado por el 316, esto es: entre 0,04% y el 0,08% de C. De esta manera se consigue proporcionar mayor resistencia a la tracción y al creep a altas temperaturas. |

|

Usos: Apto para soldadura de aceros inoxidables que contienen 16-21%Cr, 10-15%Ni y 0-3%Mo, con alto contenido de carbono. Aceros tipo 316 y aleaciones similares. Son utilizados también para aplicaciones sometidas a altas temperaturas de servicio (hasta 750º C aproximadamente). |

|

Aplicaciones típicas: Para la soldadura de equipos químicos y petroquímicos, industria lechera, etc. |

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza. |

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI), Corriente Alterna (CA). |

|

Composición química: |

|

Propiedades mecánicas: |

|

Electrodo, AWS: E 316 L-16 |

|

|

Procedimiento: Soldadura por Arco Manual. |

Descripción: Genera un arco suave y estable de transferencia spray. Depósito de excelente apariencia que se ajusta con facilidad a las exigencias del trabajo. La escoria se desprende fácilmente y como el arco es rápidamente restablecido, se usa en soldadura intermitente. |

|

Usos: El electrodo E 316L ha sido diseñado para aceros austeníticos con un contenido extra-bajo de carbono. El contenido máximo de 0,04% de carbono evita la formación y precipitación de carburos. Ofrece una excelente protección contra la corrosión intergranular. Se recomienda especialmente para aplicaciones resistentes a la corrosión, cuando existen posibilidades de "picadura" (ataque por ácido). No es necesario tratamiento térmico posterior. |

|

Aplicaciones típicas: Para la soldadura de aceros 316, 316L, 317, 317L, 316Ti y 318. |

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza. |

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI), Corriente Alterna (CA). |

|

Composición química: |

|

Propiedades mecánicas: |

|

Electrodo, AWS: E 347-16 |

|

|

Procedimiento: Soldadura por Arco Manual. |

Descripción: Electrodo que tiene revestimiento rutílico, lo que permitesoldar con CA o CC con electrodo positivo (polaridad inversa). El arco con una transferencia de tipo spray resulta muy estable. Genera un depósito que fluye para producir soldaduras de forma y apariencia excelentes, que se ajusta para permitir un buen control en soldadura fuera de posición. La escoria se desprende fácilmente. |

|

Usos: Este tipo de electrodo ha sido diseñado para aceros tipo 347 y 321. Sin embargo, también puede ser usado para soldar cualquier tipo de inoxidable donde se requiera una máxima resistencia a la corrosión. El niobio que contiene inhibe la precipitación de carburos, disminuyendo notablemente la corrosión. |

|

Aplicaciones típicas: Aceros 347, 321, 304 y 308L. También para la soldadura de componentes para ácidos, gases y agua. |

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza. |

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI), Corriente Alterna (CA). |

|

Composición química: |

|

Propiedades mecánicas: |

|

Electrodo, AWS: E 410NiMo-1 |

|

|

Procedimiento: Soldadura por Arco Manual. |

Descripción: Electrodo similar al E410 salvo que contiene menos cromo y más níquel. El objetivo es eliminar la ferrita, debido a los efectos mecánicos perjudiciales generados por esta fase. Proporciona mejor resistencia al agrietamiento que el E410 para la unión de metales base de este mismo tipo. Además es un electrodo de bajo contenido en hidrógeno, por lo cual se recomienda seguir todos los pasos que corresponden tanto a lo que se refiere al presecado como al mantenimiento de un electrodo de bajo hidrógeno. El tratamiento térmico post-soldadura no deberá exceder los 620ºC. |

|

Usos: Para la soldadura de aceros 403, 405, 410, 410S, 414, 416, 420 y ASTM CAGNA. Muy apropiado para ruedas de turbinas tipo Pelton, Francis, Kaplan. |

|

Aplicaciones típicas: Reconstrucción de válvulas y fittings. Aceros martensíticos, inoxidables al cromo, fundidos al Cr Ni. |

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza. |

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI). |

|

Composición química: |

|

Propiedades mecánicas: |

|

Electrodo, AWS: E 2209-16 |

|

|

Procedimiento: Soldadura por Arco Manual. |

Descripción: Este tipo de electrodo tiene una estructura dúplex consistente en una matriz austenítica-ferrítica. El metal depositado combina una alta resistencia a la tracción con propiedades mejoradas de resistencia a la corrosión bajo tensión y por picadura. Transferencia tipo spray con baja salpicadura. Fácil inicio de arco reduciendo las posibilidades de defectos asociados al proceso inicial del establecimiento del arco. Excelente resistencia a la humedad. |

|

Usos: Empleado para la soldadura de aceros inoxidables dúplex con un contenido aproximado del 22% de cromo. |

|

Aplicaciones típicas: El material depositado es resistente a la corrosión intergranular y por pitting. Presenta ventajas en soldadurade aceros inoxidables del tipo austeno-ferrítico como el 18Cr/8Ni/Mo (3RE60) 22Cr/5Ni/3Mo (2205) y 23Cr/4Ni (2304). Posee buena resistencia a la corrosión bajo tensión, especialmente en ambientes que contienen H2S. |

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza. |

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI), Corriente Alterna (CA). |

|

Composición química: |

|

Propiedades mecánicas: |

|

Electrodo, AWS: ER 308L |

|

|

Procedimiento: Soldadura MIG y TIG. |

Descripción: Este tipo de electrodo está diseñado para los procesos de soldadura con gas inerte (MIG y TIG). Tiene un análisis químico bien equilibrado, un contenido extra-bajo de carbono que minimiza la precipitación de carburos. Propiedades mecánicas bien balanceadas. Arco estable de transferencia spray, en el caso de usar como protección gaseosa indurming inoxidable o argón. |

|

Usos: El alambre 308L es similar al 308, excepto por su contenido extra-bajo en carbono (menor al 0,03%). Es utilizado para soldar aceros AISI tipos 304L y 308L que pueden ser utilizados en un amplio rango de condiciones corrosivas, sin necesidad de hacer tratamientos térmicos posteriores a la soldadura. |

|

Aplicaciones típicas: Para la soldadura de aceros 308L, 304L, 308, 321 y 347. Equipos y estanques de proceso y almacenamiento de productos alimenticios y químicos. Bombas e intercambiadores de calor. |

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza. |

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI). |

|

Composición química: |

|

Propiedades mecánicas: |

|

Electrodo, AWS: ER 309L |

|

|

Procedimiento: Soldadura MIG y TIG. |

Descripción: Electrodo válido para procesos de soldadura con gas inerte (MIG y TIG). Proporciona un arco estable de transferencia spray con indurming inox. o argón. Su bajo porcentaje de carbono reduce la precipitación de carburos incrementando la resistencia a la corrosión intergranular. |

|

Usos: El alambre 309L es similar al 309, excepto por su contenido extra bajo de carbono (menos del 0,03%). Es utilizado para soldar aceros AISI tipo 309L que pueden ser utilizados en un amplio rango de condiciones corrosivas, y sin necesidad de hacer tratamientos térmicos posteriores a la soldadura. |

|

Aplicaciones típicas: Para la soldadura de aceros 309L, 304L, 309, 321 y 347. Soldadura de equipos de procesos y almacenamiento de productos alimenticios y químicos corrosivos. |

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza. |

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI). |

|

Composición química: |

|

Propiedades mecánicas: |

|

Electrodo, AWS: ER 316L |

|

|

Procedimiento: Soldadura MIG y TIG. |

Descripción: Tipo de electrodo diseñado para procesos de soldadura con gas inerte (MIG y TIG). Posee una composición química bien equilibrada, y proporciona un metal de aporte depositado bastante uniforme y con propiedades mecánicas bien balanceadas. Arco estable de transferencia spray con gases indurming inox. o argón. |

|

Usos: Válido para aceros tipo 316L, 316, 318 y aleaciones similares con contenido extra bajo de carbono. El contenido del 0,04% de carbono máximo en el metal depositado evita la formación y precipitación de carburos. Ofrece una excelente protección contra la corrosión intergranular. Para aplicaciones resistentes a la corrosión cuando hay posibilidades de "picadura" (ataque por ácido). No es necesario tratamiento térmico posterior. |

|

Aplicaciones típicas: Para la soldadura de aceros 316, 316L y 318. Equipos químicos y petroquímicos. Industria alimenticia, de papel, turbinas y bombas, etc. Intercambiadores de calor. |

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza. |

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI). |

|

Composición química: |

|

Propiedades mecánicas: |

|

Electrodo, AWS: E 308LT1-1/ E308LT1-4 |

|

|

Procedimiento: Soldadura Tubular. |

Descripción: Alambre tubular con protección gaseosa externa. Gas de protección Indurming 20 ó 100% CO2. Presenta una excelente soldabilidad y mejorada resistencia al creep a alta temperatura. El metal depositado contiene un óptimo contenido de ferrita en su estructura austenítica, ofreciendo así una soldabilidad excelente con baja susceptibilidad al agrietamiento. |

|

Usos: Diseñado para soldadura MIG de aceros inoxidables tipo 18%Cr-8%Ni de bajo contenido de carbono. |

|

Aplicaciones típicas: Para la soldadura de aceros inoxidables AISI 304, 304L, 304LN, ASTM A 157 Gr. C9, A320 Gr. B8C ó D. |

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza. |

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI). |

|

Composición química: |

|

Propiedades mecánicas: |

|

Electrodo, AWS: E 309LT1-1/-4 |

|

|

Procedimiento: Soldadura Tubular. |

Descripción: El metal depositado contiene bastante ferrita a su estructura austenítica, ofreciendo así una mejor soldabilidad junto con una elevada resistencia a la temperatura y a la corrosión. Es fácil de operar con poderosa penetración, transferencia tipo spray, mínima salpicadura y escoria auto desprendente. |

|

Usos: Fue diseñado para soldadura MIG de aceros inoxidables tipo 18%Cr - 8%Ni de bajo contenido de carbono. Soldadura de uniones disímiles y entre aceros de alta resistencia, soldadura de aceros al carbono y aceros de baja aleación templables y revenidos, aceros ferríticos al Cr y austeníticos al Cr- Ni y aceros al manganeso. Además este electrodo se usa para generar una primera capa resistente a la corrosión en soldaduras de aceros ferríticos-perlíticos en partes de tanques a presión y calderas. |

|

Aplicaciones típicas: Para la soldadura de aceros inoxidables 309 y 309Cb, aceros disímiles y aceros al 12% Ni. |

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza. |

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI). |

|

Composición química: |

|

Propiedades mecánicas: |

|

Electrodo, AWS: E316LT1-1/-4 |

|

|

Procedimiento: Soldadura Tubular. |

Descripción: Electrodo de alambre tubular con protección gaseosa externa para soldadura de aceros inoxidables. Gas de protección: 100% CO2 o Indurming 20. Produce una escoria que se auto desprende, y una transferencia tipo spray. Es de excelente soldabilidad y elevada resistencia al creep y altas temperaturas. El metal de soldadura contiene óptimo contenido de ferrita en su estructura austenítica, que le confiere su buena soldabilidad con baja tendencia al agrietamiento. |

|

Usos: Electrodo diseñado para soldadura MIG de acero inoxidable del tipo 18%Cr - 12%Ni - 2%Mo y de bajo carbono. Su bajo contenido de carbono le da buena resistencia para la mayoría de los tipos de corrosión del metal de soldadura. |

|

Aplicaciones típicas: Para la soldadura de aceros AISI 316L, 316Ti, 316Cb. |

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza. |

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI). |

|

Composición química: |

|

Propiedades mecánicas: |

|

Electrodo, AWS: E308LTO-3 |

|

|

Procedimiento: Soldadura Tubular. |

Descripción: Electrodo de alambre tubular auto protegido para la soldadura de acero inoxidable. La composición del metal depositado es la misma que la del electrodo E308LTO-3 excepto por el contenido de carbono. Su bajo contenido de carbono le permite obtener resistencia a la corrosión intergranular por precipitación de carburos, sin necesidad de hacer uso de elementos estabilizadores tales como culombio y titanio. |

|

Usos: Base de recubrimientos duros y rellenos de polines. Su metal depositado no es tan resistente a elevadas temperaturas como el depósito obtenido con E-308 estabilizado con culombio y titanio. |

|

Aplicaciones típicas: Su depósito Cr-Ni permite soldar aceros inoxidables de grados 302, 303, 304, 305, 308. |

|

Posiciones de soldadura: Plana, Horizontal. |

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI). |

|

Composición química: |

|

Propiedades mecánicas: |

|

Electrodo, AWS: ER308/308H-16 |

|

|

Procedimiento: Soldadura TIG. |