— Tutorial nº 114 —

Estudio de los Materiales Compuestos

Índice de contenidos:

1- Introducción

1.1- Generalidades

1.2- Definición

1.3- Clasificación

2- La matriz en los materiales compuestos

2.1- Generalidades

2.2- Matriz orgánica o polimérica

2.3- Matriz metálica

2.4- Matriz cerámica

3- El refuerzo en los materiales compuestos

3.1- Generalidades

3.2- Refuerzos discontinuos

3.3- Refuerzos continuos

3.4- Fibras

4- Materiales compuestos de resina reforzados con fibras

DESARROLLO DEL CONTENIDO

1- Introducción

1.1- Generalidades

Conforme aumentan las necesidades del ser humano en disponer de soluciones tecnológicas cada vez más exigentes, también surge la necesidad de disponer de nuevos materiales que ofrezcan cada vez mejores prestaciones.

Así, para aplicaciones en ingeniería surge la necesidad de obtener nuevos materiales, que llamaremos genéricamente materiales compuestos, que sean capaces de combinar las propiedades que tienen los materiales cerámicos, los plásticos y los metales a la vez.

Así, en los últimos años se ha incrementado el uso de estos nuevos materiales compuestos para multitud de aplicaciones (automoción, construcción civil, industria aeronáutica, medicina...) y todo indica que este crecimiento continuará en el futuro.

Generalmente, el objetivo que se persigue con estos nuevos materiales compuestos es obtener otro material cuyas propiedades del conjunto sean mejores que las propiedades que poseen sus constituyentes actuando por separado. Por ejemplo, en la industria del transporte son necesarios materiales que sean a la vez ligeros, rígidos, resistentes al impacto y que resistan bien la corrosión y al desgaste. Todas estas propiedades juntas es muy difícil encontrarlas en los materiales convencionales.

Por otro lado, el uso de materiales compuestos permite prescindir de materiales más clásicos como el acero y otros metales, debido a que van a poder ofrecer propiedades mejoradas. Así por ejemplo, desde el punto de vista de la resistencia y la rigidez, los materiales compuestos reforzados con fibras ofrecen un alargamiento de rotura que es mucho menor si se compara con metales de resistencia similar.

Del mismo modo, y con el estado actual de la tecnología, es posible fabricar materiales compuestos que poseen un mejor módulo de elasticidad por unidad de peso (módulo específico) y mejor resistencia por unidad de peso (resistencia específica) que muchos metales.

Un mayor módulo específico y resistencia específica de los materiales compuestos significa que puede reducirse el peso de las piezas a fabricar. Este es un factor de gran importancia en ciertos sectores, como la automoción o en aeronaves, y en general en todas las formas de transporte, donde las reducciones de peso de los componentes dan como resultado un mayor rendimiento y ahorro de energía.

1.2- Definición

Como primera y más general de las definiciones, se puede entender por materiales compuestos aquellos formados por dos o más materiales distintos sin que se produzca reacción química entre ellos. No obstante, esta definición puede resultar muy vaga e imprecisa.

En efecto, realmente no existe una definición ampliamente aceptada sobre lo que es un material compuesto. La dificultad a la hora de definir este tipo de materiales radica en las limitaciones de tamaño que imponemos a los componentes que forman el material.

Así, desde un punto de vista microestructural, un material compuesto puede definirse como aquel que tiene dos o más constituyentes diferentes (estructuras moleculares o fases). De acuerdo con esta definición, muchos de los materiales considerados homogéneos también podrían ser considerados como compuestos. Por otro lado, si se considera la macroestructura de los materiales, se puede definir un material compuesto como aquel material constituido por la combinación de diferentes materiales, difiriendo en su composición o forma, con el objetivo de obtener un nuevo material con unas propiedades y características determinadas.

Ya en el campo de la ingeniería se puede definir como material compuesto aquel sistema material integrado por una mezcla o combinación de dos o más micro o macroconstituyentes, que difieren en forma y composición química, y que además son indisolubles entre sí.

En los materiales compuestos se pueden identificar dos fases o componentes principales:

- una fase discontinua y más rígida, que se denomina refuerzo;

- y otra fase continua y generalmente menos rígida, que se denomina matriz.

Por un lado, entre las funciones del refuerzo están las de absorber las tensiones, así como incrementar la rigidez y la resistencia del conjunto, es decir, es el elemento resistente. Por otro lado, el papel a desempeñar por la matriz sería la de servir de transmisor de tensiones entre los elementos del refuerzo, actuar como ligante manteniendo el refuerzo en su posición fija y protegerlo del medio exterior o circundante.

En general, los materiales compuestos son materiales muy anisótropos, debido principalmente a la falta de homogeneidad en la distribución y orientación de los elementos de refuerzo dentro de la matriz.

La resistencia en los materiales compuestos depende de la naturaleza de las fibras utilizadas como elementos de refuerzo, su disposición y orientación en la matriz, y de la efectividad de la interfase Fibra/Matriz.

En la actualidad, a la par que mejoran las técnicas productivas, se van consiguiendo fabricar materiales compuestos cada vez con mejores prestaciones. Las ventajas de este tipo de materiales son, entre otras:

- Alta relación resistencia / peso.

- Elevada rigidez.

- Alta resistencia a la fatiga.

- Alta resistencia a la corrosión.

- Alta resistencia dieléctrica.

- Alta flexibilidad.

- Mejoran las superficies aerodinámicas.

- Posibilidad de construir formas más o menos complejas.

- Excelentes propiedades mecánicas.

- Facilidad de fabricación con una alta variedad de acabados.

- Estabilidad dimensional.

No obstante no son todas ventajas en el uso de los materiales compuestos. Algunas de las dificultades que encontramos en el uso de estos materiales son las siguientes:

- En la etapa de diseño de piezas de materiales compuestos, las herramientas de cálculo existentes no son tan conocidas ni están tan ampliamente extendidas como ocurre para el diseño de piezas metálicas.

- El coste de la materia prima de estos materiales suele ser elevado.

- En algunos casos, existen peligros para la salud en los procesos de fabricación de ciertos materiales compuestos.

- En la mayoría de las ocasiones, falta información sobre el comportamiento mecánico final que tendrá la pieza fabricada con material compuesto.

1.3- Clasificación

Los materiales compuestos se pueden clasificar, bien en función del tipo de matriz, o bien en función del tipo de refuerzo que se usen en su fabricación.

Según el tipo de matriz:

• Materiales compuestos de matriz METÁLICA o MMC (METAL MATRIX COMPOSITES);

• Materiales compuestos de matriz CERÁMICA o CMC (CERAMIC MATRIX COMPOSITES);

• Materiales compuestos de matriz de CARBÓN;

• Materiales compuestos de matriz ORGÁNICA o POLIMÉRICA o RP (REINFORCED PLASTICS) y dentro de éstos, los más utilizados son:

- los CFRP (CABON FIBER REINFORCED PLASTICS) o materiales compuestos de fibra de carbono con matriz orgánica;

- los GFRP (GLASS FIBER REINFORCED PLASTICS) o materiales compuestos de fibra de vidrio con matriz orgánica.

Por otro lado, según el tipo de refuerzo empleado se obtienen los siguientes tipos de materiales compuestos:

• Materiales con refuerzos discontinuos (partículas, plaquetas o fibras cortas);

• Materiales con refuerzos continuos (fibras largas, tejidos o laminados).

De entre los materiales compuestos más utilizados en ingeniería y construcción industrial, están los de matriz orgánica y refuerzos en forma de fibras. En los siguientes apartados se analizarán con más detalle cada uno de los componentes que constituyen los materiales compuestos.

2- La matriz en los materiales compuestos

2.1- Generalidades

La matriz es la fase continua y menos rígida que constituye los materiales compuestos. Entra las funciones que debe desempeñar la matriz en los materiales compuestos están las siguientes:

- Dar estabilidad al conjunto, transfiriendo las cargas al refuerzo.

- Actuar como ligante que mantiene fijas en su posición a las fibras de refuerzo.

- Proteger al refuerzo del deterioro mecánico y químico del ambiente exterior.

- Evitar la propagación de grietas.

Para que la fase de matriz pueda desarrollar en condiciones todas estas funciones, es imprescindible que se establezca una buena adherencia entre la fase matriz y el refuerzo.

2.2- Matriz orgánica o polimérica

La matriz orgánica o polimérica, también conocida como matriz de plástico, se caracteriza por su baja densidad, alta tenacidad, alta resistencia a la corrosión, baja resistencia mecánica, bajo coste, rapidez y sencillez de conformado. También hay que tener en cuenta a la hora de trabajar con este tipo de matrices la influencia que tienen las condiciones medioambientales sobre los polímeros, tales como humedad, temperatura y radiación solar.

Las matrices orgánicas o poliméricas pueden ser de varios tipos:

• TERMOPLÁSTICAS, usadas en aplicaciones de bajos requisitos, aunque se están empezando a emplear termoplásticos avanzados para altas prestaciones.

• DUROPLÁSTICOS o TERMOESTABLES, las más empleadas en materiales compuestos de altas prestaciones.

• ELASTÓMEROS, tipo de matrices utilizadas en neumáticos y cintas transportadoras.

Para las matrices poliméricas o de plástico suele emplearse como elemento de refuerzo las fibras de vidrio, de carbono o de boro.

Las matrices termoplásticas están formadas por moléculas unidas por fuerzas débiles, lo que les confiere la propiedad de reblandecerse y poder ser moldeadas por la acción del calor, endureciéndose al enfriar, siendo todo ello un proceso reversible. Algunos ejemplos son el polipropileno, poliamida, polietileno, etc.

Por otro lado, las termoestables se caracterizan por estar formadas por cadenas reticuladas que hacen que la estructura adquiera una disposición permanente, provocando que la reacción sea irreversible y el polímero no pueda reciclarse. Todos ellos necesitan un proceso de curado para alcanzar su estructura reticulada. Ejemplos de este tipo de polímeros son el poliéster, resinas epoxi, fenólicas, etc.

Entre los duroplásticos o termoestables, también denominados RESINAS, se encuentran los siguientes tipos de materiales para matrices:

- Epoxis: que son las de uso más general en altas prestaciones, con una temperatura máxima de uso en torno a los 170 ºC. Como ejemplo, podemos citar la M18 de CIBA (HEXCEL).

- Bismaleimidas: para altas temperaturas (de hasta 250 ºC), utilizada, por ejemplo en los bordes de ataque de las alas del Eurofighter-2000. Ejemplo de este tipo de matriz: 5250 de CYTEC.

- Poliamidas: también para aplicaciones de altas temperaturas, en el entorno de los 300 ºC.

- Fenólicas: matrices de material resistente al fuego. Utilizadas, por ejemplo, en mamparas contra incendios y paneles interiores de aviones.

- Poliésteres: es un tipo de matriz que no ofrece excesivas características mecánicas, pero posee otras propiedades que pueden resultar de utilidad en ciertas aplicaciones, como por ejemplo, para reparaciones de embarcaciones, recipientes de fibra, cisternas y depósitos, tuberías, carrocerías, motores, baterías, etc.

La resina de poliéster está recomendada para aplicarla usando como elemento de refuerzo una tela de fibra de vidrio o de carbono, de manera que al conjunto le confiere una gran dureza y resistencia, pudiéndose emplear tanto para crear piezas como revestir superficies.

Cuando se use la resina de poliéster, ésta deberá emplearse junto a un catalizador (servirá de endurecedor de la resina) que deberá mezclarse con la resina en una proporción aprox. del 2%. Posteriormente se aplicará la mezcla de resina con el catalizador en la zona afectada.

Cuando se emplee Fibra de Vidrio o Fibra de Carbono, el modo de actuar será aplicar en primer lugar la resina mezclada con catalizador y luego la tela para continuar con resina, de manera que se trabajará por capas: 1 capa será = Resina + Tela + Resina.

- Cianoesteres: tipo de matrices de las termoestables utilizadas en aplicaciones radio-eléctricas (antenas), ya que presentan baja absorción de humedad y buena "tangente de pérdidas" (característica radioeléctrica de los materiales). Ejemplo: RS3 de YLA.

2.3- Matriz metálica

La matriz metálica se caracteriza por ofrecer una mayor capacidad resistente al material compuesto, además de una buena rigidez y tenacidad a la fractura. La matriz de naturaleza metálica presenta una anisotropía poco pronunciada y un buen comportamiento a altas temperaturas. No obstante, este tipo de matrices están limitadas por su alta densidad, además de ofrecer cierta dificultad para su procesado y mecanizado.

Existen tres tipos de matrices metálicas: de aleaciones de aluminio, de titanio y de cobre. Finalmente, la elección del refuerzo dependerá de cuál sea el valor de la temperatura de fusión del material de la matriz metálica.

2.4- Matriz cerámica

La matriz cerámica ofrece a los materiales compuestos de los que forma parte una gran resistencia a los esfuerzos mecánicos, incluso a altas temperaturas sin modificar su capacidad resistente. Por el contrario, su tenacidad es muy baja, al igual que sus conductividades térmica y eléctrica.

En la figura adjunta, se muestra un ejemplo de aplicación de materiales compuestos de matriz cerámica. En este caso, se trata de un freno de disco constituido por materiales compuestos cerámicos.

Este tipo de matrices presentan también una alta resistencia a la compresión, no así a tracción. Por ello, cuando se usen este tipo de matrices se les suele añadir fibras con alta resistencia a tracción.

En otras ocasiones, bajo la acción de niveles de carga tensionales capaces de romper la cerámica, se suelen utilizar refuerzos con un alto módulo de elasticidad, ya que la elongación de la matriz cerámica no resulta suficiente para transferir una significativa cantidad de carga al refuerzo.

Existen tres tipos de matrices cerámicas: alúmina, carburo de silicio y nitruro de silicio.

Por último, decir que en este tipo de matrices como elementos de refuerzos se suelen utilizar materiales cerámicos y también refuerzos metálicos.

3- El refuerzo en los materiales compuestos

3.1- Generalidades

Los elementos que se incluyen de refuerzo en los materiales compuestos permiten absorber las tensiones e incrementar la rigidez y la resistencia del conjunto.

En los materiales compuestos se pueden emplear dos tipos de elemntos de refuerzos:

• Refuerzos discontinuos (partículas, plaquetas o fibras cortas).

• Refuerzos continuos (fibras largas, tejidos o laminados).

3.2- Refuerzos discontinuos

Existen distintos tipos de elementos que actúan como refuerzo discontinuo en los materiales compuestos. Así, se tienen materiales de refuerzo discontinuo en forma de partícula, en forma de plaqueta (en ambos casos cuando todas sus dimensiones son iguales), y materiales de refuerzo en forma de fibra discontinua o fibra corta (que son aquellos materiales que tienen una longitud mayor que su sección transversal).

En general, los materiales compuestos reforzados con elementos discontinuos sólo se suelen utilizar en aquellas aplicaciones de poca responsabilidad estructural. A continuación se van a estudiar las características principales de cada tipo:

- Partículas: con el empleo de elementos de refuerzo en forma de partículas el aumento de propiedades que se consigue no es muy elevado. No obstante, el comportamiento mecánico en este tipo de materiales suele ser isótropo, y son los materiales menos costosos y de más fácil fabricación de todos los materiales compuestos.

Cuando las partículas de refuerzo son cerámicas se consigue incrementar la rigidez y la temperatura de servicio de las matrices metálicas, mientras que el empleo de partículas dúctiles aumentan la tenacidad de fractura en matrices frágiles.

- Plaquetas: con el empleo de plaquetas como elementos de refuerzo, el aumento de propiedades no es elevado, aunque los compuestos reforzados con plaquetas alcanzan mayores grados de compactación que los materiales compuestos reforzados con partículas. Por otro lado, al ser este tipo de refuerzo aproximadamente bidimensional permiten ofrecer prácticamente igual resistencia en su plano.

- Fibras cortas: cuando se emplean fibras cortas como refuerzo de los materiales, la longitud de éstas influye en las propiedades del material. Los materiales compuestos reforzados con fibras tienen naturaleza anisótropa, ofreciendo excelentes propiedades en la dirección de las fibras.

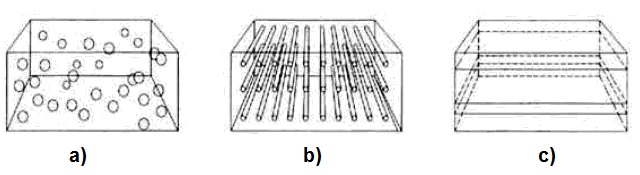

Tipos de materiales compuestos según el refuerzo:

a) Compuesto particulado; b) Compuesto fibroso; c) Compuesto laminado

3.3- Refuerzos continuos

En este caso, también existen distintas clases de refuerzo de tipo continuo para los materiales compuestos. Así, se tienen materiales de refuerzo en forma de fibra continua o fibra larga cuando tienen una longitud mucho mayor que su seccion transversal; refuerzos de tipo laminado cuando están formados por dos o mas láminas que tienen dos de sus dimensiones mayores que la tercera; y refuerzos en forma de tejido, también llamados estructuras sandwich, cuando la matriz forma un esqueleto que es relleno de un segundo material.

Las características principales de cada tipo son las siguientes:

- Fibras largas: son elementos en forma de hilo en las que la relación L/D > 100, sindo "L" la longitud de la fibra y "D" el diámetro de su sección. Con este tipo de refuerzo, el aumentar la longitud de las fibras no influye en las propiedades del material.

- Laminados: los refuerzos laminados se forman a partir de la repetición de un número finito de láminas con diferentes orientaciones. En este caso, cada lámina puede ser un material (fibra corta, fibra larga o tejido de dos dimensiones).

- Tejidos: tipo de refuerzo que presenta una elevada rigidez y resistencia a esfuerzos de flexión, así como una alta capacidad de aislamiento.

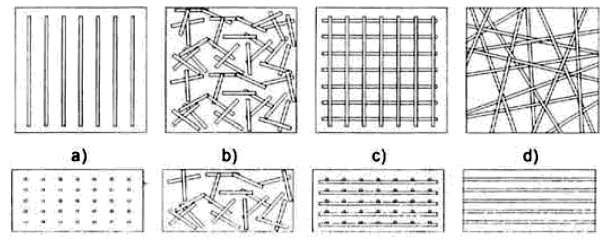

Refuerzos de tipo continuo para materiales compuestos

3.4- Fibras

Al ser uno de los elementos más ampliamente utilizado como refuerzo en los materiales compuestos merece una especial atención. Los principales tipos de fibras utilizados como refuerzo, en lo que al material que las compone se refiere, son los siguientes:

• FIBRAS DE VIDRIO:

Las fibras de vidrio oferecen una gran resistencia a tracción, son duras, resistentes al ataque químico y flexibles.

Funcionan muy bien como aislante térmico, acústico y eléctrico. Es un material con propiedades isotrópicas, es decir, tiene las mismas cualidades a lo largo y ancho de la tela.

Las fibras de vidrio se elaboran a partir de la sílice (del 50% al 70% de su composición), al que se le añade otros componentes en función de las propiedades deseadas, distinguiéndose los siguientes tipos:

- VIDRIO-E: para aplicaciones generales.

- VIDRIO-S: usado cuando se requiera una mayor resistencia y rigidez.

- VIDRIO-C: ofrece estabilidad química.

- VIDRIO-M: para muy alta rigidez.

- VIDRIO-D: para aplicaciones donde se exija muy baja constante dieléctrica.

• FIBRAS DE CARBONO:

La fibra de carbono está constituida por finos filamentos de carbono de 5–10 µm de diámetro, donde cada fibra de carbono se forma con la unión de miles de filamentos de carbono.

La principal característica por la que es conocida la fibra de carbono es su muy alta resistencia y rigidez. Sus excelentes propiedades mecánicas, unido a su baja densidad, lo hace un material de gran aplicación, dado que puede ofrecer propiedades mecánicas similares al acero, pero a la vez ser tan ligero como la madera o el plástico. Además, la fibra de carbono es un material que presenta también mucha dureza.

La fibra de carbono, como se ha dicho, ofrece una muy elevada resistencia mecánica, con un módulo de elasticidad elevado. En este sentido se distinguen los siguientes tipos:

- De muy alto módulo: para aplicaciones que requieran de una elevada rigidez (500 GPa de Módulo Elástico).

- De alto módulo (400 GPa).

- De módulo intermedio (300 GPa).

- De alta resistencia (200 GPa).

La densidad de la fibra de carbono es de 1.750 kg/m3. Es un material que es conductor eléctrico y de alta conductividad térmica. A continuación, a modo de resumen se enumeran las principales propiedades que tiene la fibra de carbono:

- Muy elevada resistencia mecánica, con un módulo de elasticidad elevado.

- Baja densidad, en comparación con otros materiales de similares prestaciones mecánicas, como por ejemplo, el acero.

- Alta resistencia a agentes externos.

- Resistencia a las variaciones de temperatura, conservando su forma, sólo si se utiliza junto a una matriz termoestable.

- Elevado precio de producción.

• FIBRAS CERÁMICAS:

Las fibras cerámicas pueden ser de cuarzo o sílice. Son flexibles y con muy bajo alargamiento a la rotura. Ofrecen además gran resistencia al choque térmico. Se utilizan en estructuras radio transparentes.

• FIBRAS ORGÁNICAS:

Las fibras orgánicas son obtenidas a partir de polímeros. La más utilizada es el KEVLAR.

El Kevlar es una poliamida sintetizada por la firma DuPont, en 1965. Son fibras que pueden soportar altas temperaturas con la que se puede construir equipos ligeros, y de mucha resistencia (5 veces más fuerte que el acero) y a los que no les afecta la corrosión.

Tienen además, un coeficiente de dilatación térmica longitudinal nulo, una baja densidad, son radio transparente, con excelente resistencia al impacto. Actualmente se utiliza para reforzar prendas textiles de montaña por su gran capacidad y resistencia, o para fabricar chalecos y cascos antibalas.

Por último, a parte de las anteriores, otros tipos de fibras son:

• FIBRAS DE BORO.

• FIBRAS METÁLICAS: de aluminio, acero y titanio, más densas que las anteriores, y de elevado coste.

4- Materiales compuestos de resina reforzados con fibras

Los materiales compuestos de resina reforzados con fibras van a permitir la fabricación de piezas que presentan elevadas relaciones "resistencia/peso" y "rigidez/peso", lo que va a permitir su uso en importantes aplicaciones donde al factor "peso" es de vital importancia, como son la fabricación de aviones, y otras aeronaves y vehículos espaciales.

En estos materiales, la matriz más empleada es la resina epoxi debido a su facilidad de procesado (posible su manipulación a baja presión y temperatura), buena adhesión a distintos tipos de sustratos y una baja concentración en el proceso de curado. Sus porpiedades mecánicas mejoran sensiblemente tras el porceso de curado de la resina, consiguiéndose una gran resistencia a la fatiga, buena resistencia térmica y química, y la capacidad de deformación antes de fallar, lo que permite avisar antes de producirse el colapso de la pieza.

Aunque las resinas de epoxi son de mayor coste económico que otras, por ejemplo las resinas de poliéster que son más baratas, su uso se justifica plenamente debido a que presentan mejores propiedades. Así por ejemplo, las resinas de epoxi son menos sensibles a la humedad y a otros efectos medioambientales que las resinas de poliéster y además tienen mejores propiedades mecánicas, como una mayor tensión de rotura y más baja contracción después del curado.

En la siguiente tabla se muestra una comparativa de las propiedades entre las matrices de poliéster y epoxi:

PROPIEDAD |

POLIÉSTER |

EPOXI |

Tensión de rotura (MPa) |

40 - 90 |

55 – 130 |

Módulo de elasticidad a tracción (GPa) |

2,0 - 4,4 |

2,8 – 4,2 |

Límite elástico a flexión (MPa) |

60 - 160 |

125 |

Resistencia al impacto (J/m) |

10,6 - 21,2 |

5,3 – 53 |

Densidad (g/cm3) |

1,1 - 1,46 |

1,2 – 1,3 |

Para estos materiales compuestos, los refuerzos que se utilizan generalmente con este tipo de matrices son las fibras de vidrio, de aramida y las fibras de carbono.

El refuerzo en forma de fibras es el que más se utiliza, debido a que las fibras presentan un mejor comportamiento en cuanto a rigidez y resistencia, que si ese mismo material de refuerzo se utilizara en otras formas (laminados o tejidos).

Ello es debido a que en el caso de las fibras los cristales se alinean con el eje de la misma, a diferencia de la ubicación al azar de los cristales que se tiene en otras formas. Con ello disminuye la probabilidad de encontrar defectos en la escala macro-microscópica que son los principales responsables para que aparezcan grietas que den lugar a la fractura, y además permite a las fibras anclarse mejor en la matriz que las rodea uniformemente.

Desde el punto de vista de las propiedades mecánicas, son aconsejables las fibras de diámetro lo más pequeño posible. Sin embargo, por razones de coste y seguridad se limita la fabricación a fibras de 1 μm de diámetro, ya que fibras menores (con longitudes también menores) son más caras de producir y además existe el problema adicional que se pueden liberar en el proceso de mecanizado de las piezas, originándose particulas fibrosas en suspensión (como los asbestos) que pueden causar problemas de salud.

En la siguiente tabla se pueden observar algunas de las propiedades de algunos tipos de fibras, según el material del que están fabricadas:

Materiales |

Peso específico, ρ |

Tensión límite en tracción, σlím,t (GN/m2) |

σlím,t / ρ |

Módulo elástico, E (GN/m2) |

E / ρ |

Aluminio |

26,3 |

0,62 |

24 |

73 |

2,8 |

Titanio |

46,1 |

1,9 |

41 |

115 |

2,5 |

Acero |

76,6 |

4,1 |

54 |

72 |

2,7 |

Vidrio E |

25,0 |

3,4 |

136 |

86 |

2,9 |

Vidrio S |

24,4 |

4,8 |

197 |

190 |

3,5 |

Carbono |

13,8 |

1,7 |

123 |

190 |

14 |

Berilio |

18,2 |

1,7 |

93 |

300 |

16 |

Boro |

25,2 |

3,4 |

137 |

400 |

16 |

Grafito |

13,8 |

1,7 |

123 |

250 |

18 |

La fibra de vidrio es, de entre todas, la más utilizada, debido principalmente a su bajo coste. Por otro lado, las fibras de aramida y de carbono son fibras muy resistentes y de baja densidad, aunque son fibras de costes de fabricación más elevado.

Las fibras de vidrio, como ya se explicaba en el apartado anterior, presentan un buen aislamiento térmico, son inertes ante ácidos y soportan altas temperaturas. Su bajo coste de fabicación unido a unas aceptables propiedades mecánicas hacen que las fibras de vidrio dispongan de una mayor popularidad en muchas aplicaciones industriales. Además, las características del material permiten que las fibras de vidrio sean moldeables con mínimos recursos.

Por otro lado, las fibras de carbono se caracterizan por ser las fibras con mejores propiedades mecánicas combinadas con una densidad baja, lo que hace que se puedan fabricar piezas ligeras y muy resistentes. Por otro lado, es un material anisótropo que conlleva que presente una baja resistencia al impacto. No obstante, la fibra de carbono ofrece gran estabilidad dimensional asociada a un coeficiente de dilatación muy bajo, conductividad térmica elevada, buena resistencia a la fatiga y puede favorecer la corrosión galvánica. Como consecuencia, las fibras de carbono son capces de ofrecer una resistencia mecánica mayor que las fibras de vidrio.

En la tabla que se muestra a continuación se comparan las propiedades más comunes de algunas fibras de refuerzo para matrices plásticas, en concreto, las fibras de vidrio tipo E, las fibras de carbono y las fibras de aramida tipo Kevlar:

Propiedad |

Vidrio E (HTS) |

Carbono (HT) |

Aramida (Kevlar 49) |

Tensión de rotura (MPa) |

2410 |

3100 |

3617 |

Módulo de tensión (GPa) |

69 |

220 |

124 |

Alargamiento a la rotura (%) |

3,5 |

1,4 |

2,5 |

Densidad (kg/m3) |

2,54 |

1,75 |

1,48 |

Las propiedades de los materiales compuestos reforzados con fibras están íntimamente relacionadas con la disposición de las mismas en la matriz y de su cantidad, la cual debe controlarse exactamente en el proceso de fabricación.

Existen gran cantidad de propiedades mecánicas que dependen enormemente de la disposición y distribución de las fibras. Y esto último está intrínsecamente relacionado con la longitud y diámetro de las fibras, así como con la fracción en volumen de fibras y su alineamiento y empaquetamiento. Por tanto, a la hora de llevar a cabo la fabricación de cualquier material compuesto, es muy importante controlar estos parámetros para un procesado efectivo de los materiales compuestos, con objeto que éstos puedan desarrollar las cualidades mecánicas esperadas.

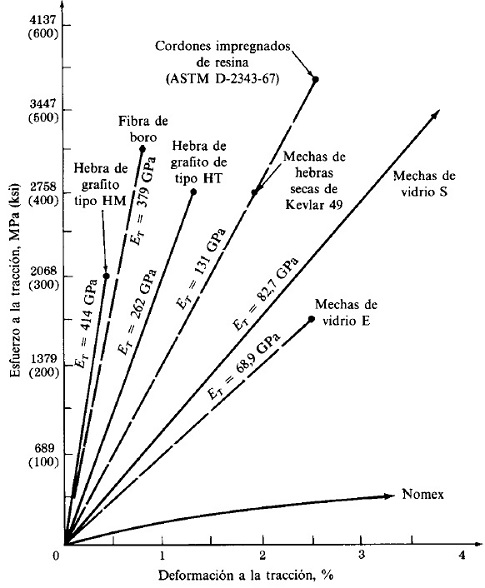

A continuación, se muestra la figura adjunta donde se comparan los diagramas típicos tensión-deformación de varios materiales reforzados con fibras.

En dicha figura se puede observar que la resistencia a la tracción de las fibras presentadas varía desde 1720 a 3440 MPa, mientras que el porcentaje de deformación a la fractura oscila desde el 0,4% al 4%.

El módulo de elasticidad de estas fibras representadas oscila desde 68,9 a 414 GPa.

De la misma figura se puede deducir que las fibras de carbono proporcionan la mejor combinación de alta resistencia, alta rigidez (módulo) y baja densidad, pero a la vez tienen poca elongación, lo que significa que no se pueden deformar mucho.

Según también se muestra en la figura, la fibra de aramida Kevlar 49 posee una excelente combinación de alta resistencia a la tensión, alto módulo (no tan elevado como la fibra de carbono), baja densidad y alto alargamiento (resistencia al impacto), mientras que las fibras de vidrio poseen tensión de rotura y módulos más bajos, siendo su densidad más alta.

>> FIN DEL TUTORIAL

Programa de Colaboración

Ahora puedes colaborar en el sostenimiento de esta web realizando un pequeño donativo

Gracias por tu colaboración

Hermenegildo Rodríguez Galbarro

Editor y Responsable de esta Web. [+info]

Información y consulta:

Hermenegildo Rodríguez Galbarro

info@ingemecanica.com - Tel. 646 166 055